а – отклонения шага зацепления – fpbr; б – погрешность профиля зуба ffr;

Pн – номинальный шаг; ![]() – действительный шаг;

– действительный шаг;

1 – прeдельные профили зуба; 2 – действительный профиль зуба

Под отклонением шага fptr понимают кинематическую погрешность зубчатого колеса при повороте его на один номинальный угловой шаг, под отклонением шага зацепления fpbr понимают разность между действительным и номинальным шагами зацепления.

Допуски на отклонения шага fpt и отклонения шага зацепления fpb связывают соотношением

fpb = 0,94 fpt.

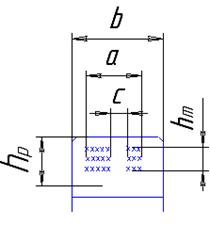

Полнота контакта зубьев в передаче характеризуется размерами суммарного пятна контакта сопряженных зубьев (рис. 7).

Рис. 7. Пятно контакта зубьев в передаче: b– ширина зуба; d– ширина пятна; hm – высота пятна;

с – разрыв пятна; hp – рабочая высота профиля

Пятно контакта определяется относительными размерами (в процентах):

– по длине зуба  ;

;

– по высоте зуба  .

.

Боковой зазор определяется в сечении, перпендикулярном направлению зубьев, и в плоскости, касательной к основным цилиндрам.

Для нормальной работы передачи боковой зазор должен быть не меньше установленного гарантированного минимального зазора jn min и не больше допустимого зазора (рис. 8).

Рис.8. Боковой зазор в передаче

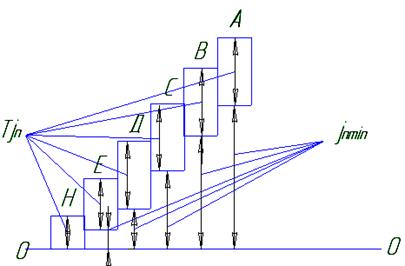

Для зубчатых передач с модулем m ³ 1 установлено шесть видов сопряжений (рис. 32) определяющих различные значения jn min: с нулевым боковым зазором Н, весьма малым зазором E, малым зазором Д, уменьшенным зазором С, нормальным зазором B, увеличенным зазором А.

Стандартами для зубчатых цилиндрических и червячных передач при m ³ 1 установлено восемь видов допусков на боковой зазор Tjn: x, y, z, a, b, с, d, h (расположены в порядке уменьшения допуска).

Рис. 9. Схема расположения полей допусков на боковой зазор для видов сопряжений H, E, Д, С, В, А;

jn min – гарантированный минимальный боковой зазор; Tjn – допуск на боковой зазор

Для цилиндрических зубчатых передач установлено шесть классов отклонений межосевого расстояния, обозначенных в порядке убывания точности I, II, III, IV, V, VI. Как правило, сопряжениям Е и Н соответствует II класс, сопряжениям Д, С, В, А классы III, IV, V, VI соответственно.

Параметры контроля бокового зазора

Боковой зазор в передаче можно контролировать щупом; по толщине зуба, по длине общей нормали, по отклонениям межосевого расстояния в самой передаче.

Для проверки зубчатого колеса по отклонениям средней длины общей нормали необходимо:

– определить среднюю длину общей нормали по результатам проведенных замеров:

– сравнить со стандартными значениями.

Для этого: по ГОСТ 1643-81 определить номинальное значение W.

Для внешнего зацепления.

Величина наименьшего отклонения средней длины общей нормали состоит из двух слагаемых, одно из которых зависит от вида сопряжения; второе от радиального биения зубчатого венца. Для внешнего зацепления отклонения указываются в тело детали.

Пример: зубчатое колесо 8-В ГОСТ 1643-81 с диаметром делительной окружности

d = 75 мм и модулем m = 3

Слагаемое I равно 95 мкм (по В);

Слагаемое II равно 11 мкм (![]() мкм для 8 степени

точности и d = 75 мм);

мкм для 8 степени

точности и d = 75 мм);

ESWm![]() мкм

мкм

Допуск для средней длины общей нормали

TWm = 100 мкм

Тогда величина EiWm = ESWm – TWm=-106 – 100 = –206мкм

![]() мм,

мм,

где W1 – значение длины общей нормали при m = 1

![]() .

.

Сравнивая величину, определённую по ГОСТ и полученную в результате замеров делают вывод о годности зубчатого колеса по показателю бокового зазора.

В обозначениях зубчатых передач и колес обычно указывают степени точности по нормам кинематической точности; по нормам плавности и нормам контакта зубьев вид сопряжения, вид допуска на боковой зазор и стандарт, указывающий на тип передачи (цилиндрическая, коническая и т.д.). Например: 8-7-6-Ва ГОСТ 1643-81.

Оборудование и инструмент. Устройство для измерения межцентрового расстояния; нормалемер микрометрический; набор щупов; штангенциркуль ШЦП 160-0.05 мм.

Порядок выполнения работы

1. Изучить методические указания.

2. Изучить применяемые в работе оборудование и инструменты.

3. Определить модуль измеряемого колеса по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.