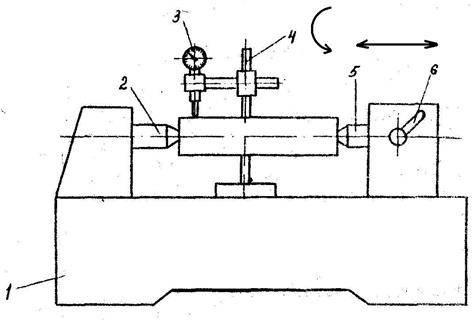

Оборудование и приборы. Центры измерительные (рис. 7), штатив, индикатор ИЧ-10-0,01, деталь «Вал», деталь «Призма», деталь «Шайба», деталь «Втулка», индикаторный нутромер, штангенциркуль, чертежи деталей машин, лекальная плита.

Рис. 7. Схема измерения радиального биения на измерительных центрах

Порядок выполнения работы

1. Изучить методические указания.

2. Изучить приборы и оборудование.

3. Нарисовать эскизы деталей типа «Вал», «Призма» и «Шайба» в соответствии с заданием.

4. Пронормировать допуски формы и расположения по заданию преподавателя.

5. Измерить полное радиальное биение детали типа «Вал» на измерительных центрах на длине 50 мм и сравнить полученное значение с допуском на эскизе. Сделать вывод о годности детали.

Порядок измерения полного радиального биения следующий. Отжать подвижный центр 5 (рис. 7) с помощью рычага 6 и поместить вал между неподвижным 2 и подвижным 5 центрами, опустить рычаг 6, в результате чего деталь примет определенное положение. Установить индикатор 3 у торца детали и ввести измерительный наконечник в соприкосновение с поверхностью детали. Установить циферблат индикатора в нулевое положение. Повернуть деталь вокруг оси и определить максимальный размах стрелки индикатор. Полученное значение отклонения стрелки является радиальным биением вала в рассматриваемом сечении. Для определения полного радиального биения необходимо дополнительно определить составляющую отклонения вала от цилиндричности на заданном участке. Для этого необходимо установить нулевое положение индикатора в верхней точке исходного сечения и, перемещая индикатор вместе со штативом 4 по станине 1 на требуемое расстояние, отметить наибольшее отклонение стрелки индикатора. Сумма отклонений профиля и радиального биения дает значение полного радиального биения.

6. Измерить отклонения круглости и цилиндричности.

Порядок измерений.

Измерить размеры вала по следующей схеме (рис. 8):

Рис. 8

Данные записать в таблицу:

|

1 |

2 |

3 |

||

|

I |

I |

|||

|

II |

II |

|||

|

Δо |

||||

|

|

1 |

2 |

3 |

Определить Δо в каждом из сечении (1, 2, 3) по длине детали по формуле:

![]() ,

,

записать в таблицу.

Для определения Δ/О/ взять 2 предельных значения из таблицы.

![]()

Сделать вывод о годности детали.

7. Измерить суммарное отклонение плоскостности и параллельности поверхностей детали «Призма» и сравнить полученное значение с допуском, указанным на эскизе. Сделать вывод о годности детали.

|

Рис. 9. Схема измерения суммарного отклонения от плоскостности и параллельности |

Порядок измерения отклонения. Установить деталь 1 (рис. 9) базовой поверхностью А на поверхность лекальной плиты 1. Ввести измерительный наконечник индикатора 2 в контакт с измеряемой поверхностью Б детали 1. Установить циферблат индикатора в нулевое положение. Переместить деталь относительно индикатора по периметру и по диагонали. Определить максимальный размах отклонений стрелки индикатора (в обе стороны от «0») и принять его за отклонение от плоскостности и параллельности.

8. Определить отклонения расположения отверстий в детали типа «Шайба».

Порядок измерения отклонений расположения отверстий следующий. Измерить диаметр четырех отверстий в шайбе с помощью индикаторного нутромера.

С помощью штангенциркуля измерить расстояния между принятыми отверстиями. Определить величину межцентрового расстояния. По формуле

![]() ,

,

где Di-1 и Di – диаметры соседних отверстий; li – расстояние между ними.

Сравнить результаты измерений с допуском заданным на чертеже.

9. Определить зависимый допуск соосности на детали «Втулка» (рис. 10).

|

Рис.10. Эскиз детали «Втулка» |

С помощью микрометра и индикаторного нутромера измерить действительные размеры диаметров втулки. Пользуясь схемой рис. 4, определить величину зависимого допуска для данной детали в радиусном и диаметральном выражении.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.