2. Как измеряется внутренний диаметр внутренней резьбы?

3. Как измеряется шаг резьбы?

4. Как измеряется средний диаметр наружной резьбы методом трех проволочек?

5. Объяснить значение символов в стандартном обозначении резьбы.

6. Прочитать условное обозначение резьбы.

Отчет по лабораторной работе № 5

Определение основных параметров метрической резьбы

Цель работы: научиться определять основные параметры метрической резьбы.

1. Резьба M-8h

2. Номинальные параметры

![]() (табл.

20)

(табл.

20)

3. Стандартные отклонения (табл. 22)

Вывод о годности:

4. Измерение d с помощью МК-25

|

dизм = |

Вывод о годности:

5. Измерение Р:

5.1. Измерение с помощью ШЦ I-120-01 Р =

5.2. Измерение с помощью микроскопа МБП-2 Р =

6. Измерение d2:

6.1. Измерение с помощью 3-х проволочек

|

|

|

6.2. Измерение d2с помощью МВ – 25

![]()

![]()

Вывод о годности:

7. Вывод о годности всей резьбы.

Лабораторная работа № 6

Измерение отклонения формы и расположения поверхностей

деталей машин

Цель работы: научиться нормировать и измерять отклонения формы и расположения поверхностей деталей машин.

Общие сведения.

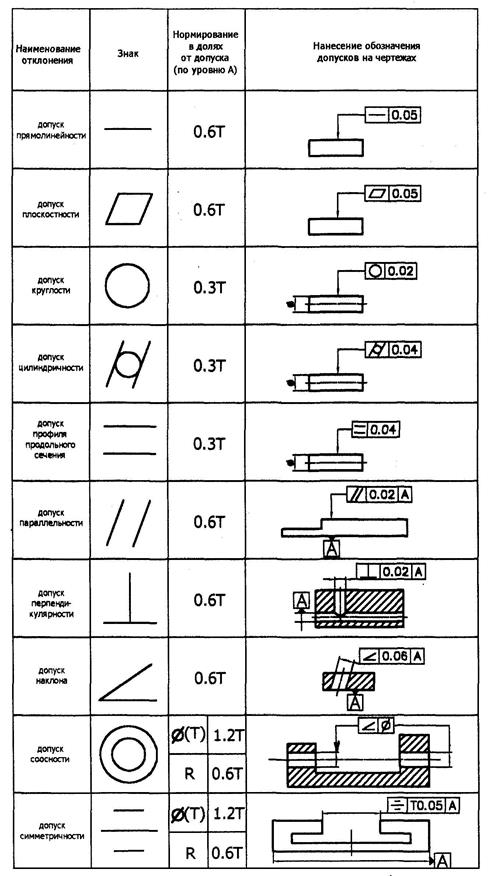

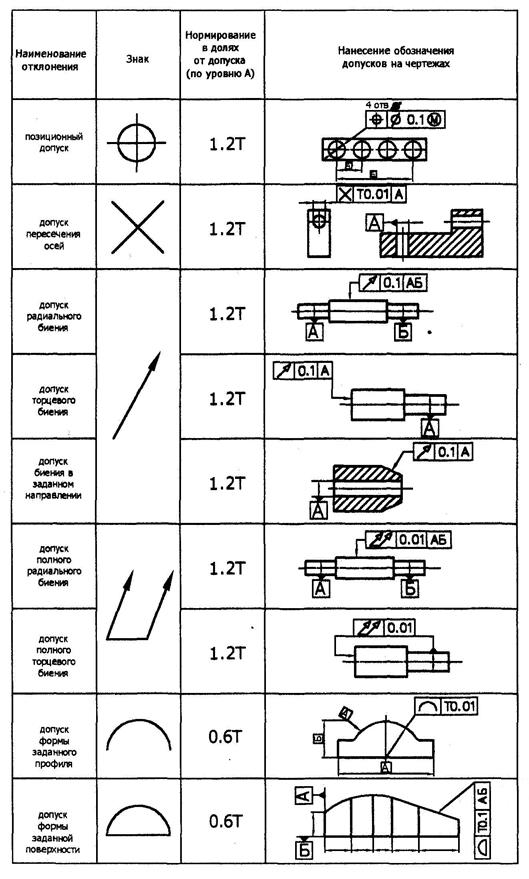

При изготовлении деталей величины отклонений формы и расположения реальных поверхностей от номинальных ограничивают допусками (табл. 1).

Условные обозначения допусков формы и расположения поверхностей приведены в табл. 1.

Таблица 1

При оценке отклонений расположения отклонения формы (рис. 1) не учитываются (кроме биения). Схемы контроля отклонений формы и расположения указаны на рис.

|

Рис. 1. Схема определения отклонения от прямолинейности или плоскостности (∆ – величина отклонения) |

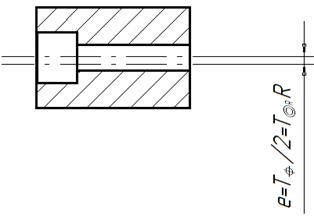

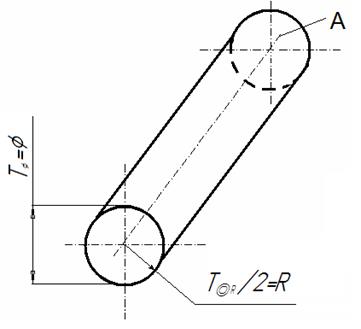

Допуски формы и расположения могут быть приняты как в радиальном, так и в диаметральном выражении (рис. 2, 3), например поле допуска соосности – это область в пространстве, ограниченная цилиндром, диаметр которого равен допуску в диаметральном выражении Т или удвоенному допуску соосности в радиальном выражении R, а ось совпадает с базовой осью.

Рис. 2. Схема осей – эксцентриситет отклонения от соосности: А – общая ось; е – отклонение;

T – допускаемое отклонение в диаметральном выражении; T/2, R – допускаемое отклонение

в радиальном выражении

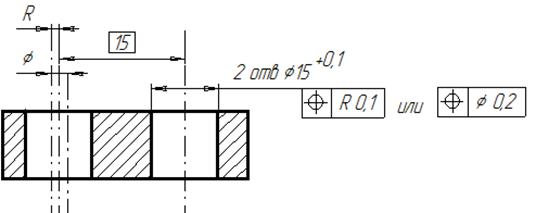

Рис. 3. Схема определения позиционного допуска:

R – допуск в радиальном выражении; Æ – допуск в диаметральном выражении

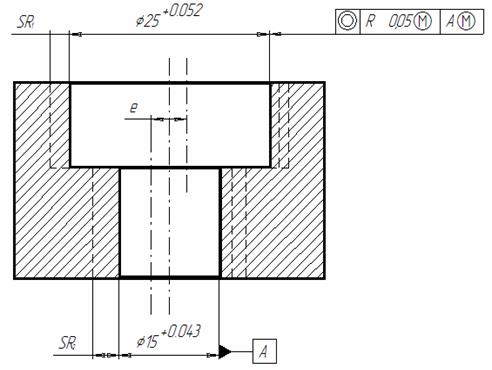

Допуски расположения могут быть независимыми и зависимыми (рис. 4). Независимым называют допуск, числовое значение которого постоянно для всей совокупности деталей, изготовляемых по данному чертежу, и не зависит от действительных размеров рассматриваемых поверхностей.

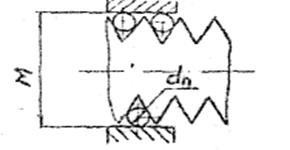

Рис. 4. Схема для определения величины зависимого допуска соосности: А – обозначение базы;

М – обозначение зависимого допуска

Зависимым называется допуск, который допускается превышать на величину, соответствующую отклонению действительного размера поверхности детали от проходного предела. Зависимые допуски назначают главным образом тогда, когда необходимо обеспечить собираемость деталей, сопрягающихся одновременно по нескольким поверхностям с заданными зазорами или натягами.

Для отверстий Æ25+0,052 и Æ15+0,043 назначен зависимый допуск соосности 0,05 мм. Значение допуска 0,05 относится к деталям, диаметры которых имеют наименьшие предельные размеры, т.е. Æ25 и Æ15. С увеличением диаметров образуются радиальные зазоры SR1 и SR2. Например, для деталей с размерами 25,02 и 15,04

SR1 = (25,02 – 25)/2 = 0,01 мм;

SR2 = (15,04 – 15)/2 = 0,02 мм.

В этом случае без нарушения условия собираемости детали по диаметрам Æ25+0,052 и Æ15+0,043 допускаемое отклонение от соосности будет больше на величину

е = SR1+ SR2.

Для нашего примера е = (0,02 + 0,04)/2 = 0,03 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.