Переменно-поточные линии являются переходной формой от серийного к массовому типу производств, т.к. сочетают в себе серийную форму загрузки рабочих мест с непрерывно-поточным или прямоточным движением каждого предмета труда.

Особенностью организации переменно-поточных линий являются то, что закрепленные за линией однотипные объекты с одинаковым технологическим маршрутом имеют существенное различие в затратах времени на операцию, поэтому работу таких линий целесообразно организовывать с переменным (частными) тактами.

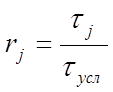

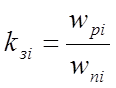

Для определения частных тактов работы линии необходимо рассчитать коэффициент приведения трудоемкости j-й детали к условному объекту.

Условный объект- одно из изделий, обрабатываемых на данной линии, как правило с максимальным циклом обработки.

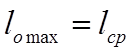

![]() -

трудоемкость изготовления j-й детали на линии.

-

трудоемкость изготовления j-й детали на линии.

![]() -

трудоемкость изготовления условной детали на линии.

-

трудоемкость изготовления условной детали на линии.

Определим программу выпуска по каждому изделию в приведенных единицах.

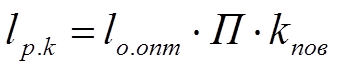

![]()

![]() - программа

в приведенных единицах по j-й детали, изготовляемой на линии.

- программа

в приведенных единицах по j-й детали, изготовляемой на линии.

![]() - плановое

задание по выпуску j-й детали.

- плановое

задание по выпуску j-й детали.

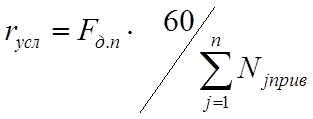

Рассчитываем условный общий такт линии:

![]() - действительный фонд времени работы линии

- действительный фонд времени работы линии

![]()

![]() -эффективный

фонд времени работы линии.

-эффективный

фонд времени работы линии.

![]() -

коэффициент потерь времени на переналадку линии.

-

коэффициент потерь времени на переналадку линии.

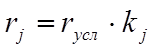

Производим расчет частных тактов выпуска изделий.

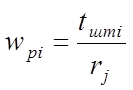

Расчетное число рабочих мест определяется по формуле.

применяемое число рабочих мест определяется по тем же правилам, что и для непрерывных рабочих линий.

Коэффициент загрузки.

Расчет основных параметров рабочих и распределительных конвейеров.

1. Расчет основных параметров рабочего конвейера.

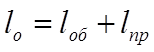

Длина деления или шаг конвейера lo- расстояние между двух смежных изделий, собираемых на конвейере.

![]() - габаритная

длина объекта

- габаритная

длина объекта

![]() -промежуток

между объектами на конвейере (200-300)

-промежуток

между объектами на конвейере (200-300)

При небольших габаритах изделия ![]() - 1,3 м.

- 1,3 м.

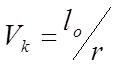

Скорость движения конвейера:

Наиболее рациональные величины скорости движения конвейера 0,3-2 м/мин.

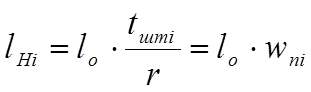

Нормальная длина зоны каждой операции:

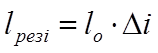

Резервная или дополнительная длина зоны i-й операции:

![]() - число резервных делений, которое нужно добавить к нормальной длине

зоны каждой операции.

- число резервных делений, которое нужно добавить к нормальной длине

зоны каждой операции.

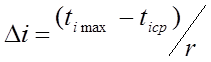

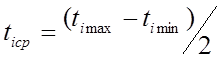

![]() -

максимальная, минимальная и средняя продолжительность i-й операции.

-

максимальная, минимальная и средняя продолжительность i-й операции.

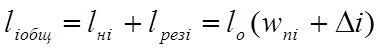

Общая длина зоны i-й операции:

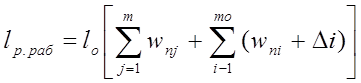

Длина рабочей части конвейера:

m, mo-количество

операций со стабильной продолжительностью и с колебаниями ее в пределах от ![]() до

до ![]() .

.

![]() - количество

рабочих мест на i-й операции со стабильной продолжительностью.

- количество

рабочих мест на i-й операции со стабильной продолжительностью.

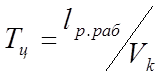

Длительность производственного цикла изготовления на линии деталей.

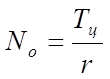

Количество изготовляемых объектов, находящихся одновременно на конвейере.

2. Расчет основных параметров распределительного конвейера.

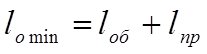

Минимальная, максимальная и оптимальная длина распределительного конвейера (шаг):

![]() - среднее

расстояние между двумя смежными единицами оборудования.

- среднее

расстояние между двумя смежными единицами оборудования.

Оптимальный шаг конвейера определяется в промежутке между значениями минимального и максимального шага конвейера, исходя из размещения на его длине требуемого количества разметочных знаков.

Скорость движения конвейера:

Наиболее часто применяются конвейеры со скоростью 0,5-2,5 м/мин.

Период (П) распределительного конвейера, т.е. комплект номеров для размещения конвейера:

При одинаковой производительности всех рабочих мест П определяется как общее наименьшее кратное от числа рабочих мест на всех операциях поточной линии.

Длина рабочей части распределительного конвейера.

![]() - целое

число повторений П на рабочей части конвейера.

- целое

число повторений П на рабочей части конвейера.

![]() - число рабочих мест, занятых выполнением контрольных

операций (если есть)

- число рабочих мест, занятых выполнением контрольных

операций (если есть)

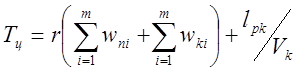

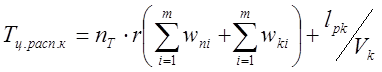

Длительность ПЦ:

![]() -

длительность ПЦ обработки транспортной партии.

-

длительность ПЦ обработки транспортной партии.

Непоточные формы организации производства.

Непоточная форма организации производства характеризуется неполным выполнением принципов оптимальной организации ПП, отсутствием строгого такта изготовления изделий и большей длительностью ПЦ из-за наличия значительных перерывов между выполнением смежных операций.

При непоточных формах организации производства для изготовления изделий , деталей организуются участки специализированные по определенному признаку:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.