Различают 3 основные формы ремонта и технического обслуживания оборудования:

1.центролизованное

2.децентролизованное

3.смешанное.

1-е характеризуется тем, что весь комплекс ремонтных работ выполняется силами специализированных ремонтно-механических цехов.

2- характеризуется наличием ремонтных бригад и участков в цехах основного производства.

3- характеризуется сочетанием централизованной и децентрализованной, формы, т.е. часть работ производится ценой цеховых бригад, сложные ремонты производятся на специализированных заводах.

В соответствии с ГОСТ 18322-78 устанавливаются следующие виды работ по ремонту и техническому обслуживанию:

1. технические обслуживание, т.е. комплекс работ и операций по подвержению работоспособности оборудования путем проведения следующих операций: (осмотры, проверки, смазки, регулирования и т.д.)

2. текущий ремонт - осуществляется в процессе эксплуатации для гарантированного обеспечения работоспособностью оборудования от одного среднего или капитального ремонта.

3. средний ремонт - предусматривает проведение ремонтных работ по замене и восстановлению изношенных деталей, а также проверку и регулирования на точность.

4. капитальный ремонт - наиболее сложный и наибольший по объему работ плановый ремонт, при котором выполняется комплексы работ, обеспечивающих полное восстановление технических, эксплуатационных и экономических характеристик.

Описанные выше виды ремонтов имеют общие название - плановый ремонт.

Ремонты, вызываемые отказами и аварийным оборудованием называется внеплановыми.

При хорошо организованной системе ремонтно-технического обслуживания внеплановые ремонты, как правило, не возникают.

Плановые ремонты оборудования осуществляется на основании плана графика проведения ремонтных работ, который составляется по каждой единице оборудования или группы оборудования на год, утверждается главным инженером и согласовывается с начальником производственного производственного цеха, что позволяет беспрепятственно останавливать оборудование на проведение ремонтных работ в установленные планом-графиком сроки.

Нормативы и планирование ремонта

При организации и планировании ремонта оборудования используются следующие нормативы:

n ремонтный цикл

n длительность межремонтных и межосмотровых периодов.

n категория сложности ремонта.

n затраты трудовых и материальных ресурсов на производства одной ремонтной операции.

Основной нормативной возможностью при организации ремонта является ремонтный цикл, который представляет собой промежуток времени работы оборудования м/у вводим в эксплуатацию нового оборудования и первым капитальным ремонтом или м/у двумя капитальными ремонтами.

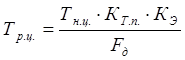

Длительность ремонтного цикла определяется:

![]() в часах

в часах

где:

![]() - нормативный ремонтный

цикл (указывается в паспорте заводом-изготовителем)

- нормативный ремонтный

цикл (указывается в паспорте заводом-изготовителем)

![]() - 24000 часов.

- 24000 часов.

![]() - коэффициент

характеризующий тип производства

- коэффициент

характеризующий тип производства

![]() -коэффициент,

учитывающий условия эксплуатации.

-коэффициент,

учитывающий условия эксплуатации.

Для определения ремонтного цикла в годах используют следующую формулу:

в годах

в годах

для металлообрабатывающего оборудования:

![]()

![]() - коэффициент,

учитывающий обрабатываемый материал.

- коэффициент,

учитывающий обрабатываемый материал.

![]() - коэффициент,

учитывающий применяемый инструмент

- коэффициент,

учитывающий применяемый инструмент

![]() - коэффициент,

учитывающий точность обработки

- коэффициент,

учитывающий точность обработки

![]() - коэффициент,

учитывающий возраст оборудования.

- коэффициент,

учитывающий возраст оборудования.

![]() - коэффициент,

учитывающий долговечность оборудования.

- коэффициент,

учитывающий долговечность оборудования.

![]() - коэффициент,

учитывающий категорию массы оборудования.

- коэффициент,

учитывающий категорию массы оборудования.

Для построения плана-графика ремонта оборудования разрабатывают структуру ремонтного цикла, которая устанавливает содержание и последовательность выполнения работ по ремонту и техническому обслуживанию.

Структуру ремонтного цикла представляют в следующих видах:

![]()

![]() - ввод в эксплуатацию;

- ввод в эксплуатацию;

![]() - капитальные ремонты;

- капитальные ремонты;

![]() - техническое

обслуживающее оборудование;

- техническое

обслуживающее оборудование;

![]() - текущие ремонты;

- текущие ремонты;

![]() - средний ремонт.

- средний ремонт.

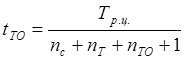

Длительность межосмотрового периода - это промежуток времени м/у ремонтом и техническим обслуживанием:

где: ![]() - число средних и

текущих ремонтов, а также технологического обслуживания в ремонтном цикле.

- число средних и

текущих ремонтов, а также технологического обслуживания в ремонтном цикле.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.