Затраты на постройку одно - и двухшахтных печей более высоки, по сравнению с обычной печью равной производительности. Однако они компенсируются за счет следующих показателей:

- экономии в расходах на установки подачи электроэнергии и компенсационное оборудование, очистку отходящих газов;

- сннижения расхода электроэнергии на 50-100 КВт·ч/т, экономии электродов на 0,15-0,30 кг/т, повышения выхода годного, меньшего содержания пыли.

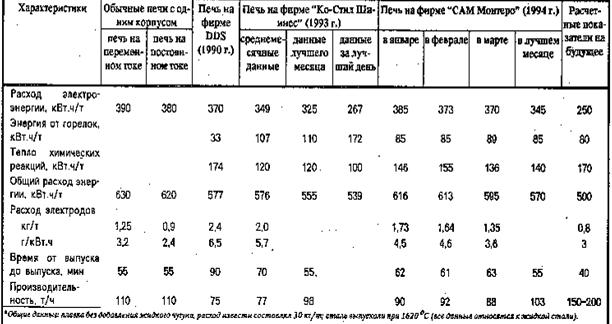

Основные результаты эксплуатации электродуговых печей с шахтой для подогрева лома за рубежом приведены в таблице

При использовании в ЭСПП на печах большой производительности дополнительного донного дутья смеси кислорода и природного газа с целью дожигания СО и повышения температуры расплава, возможно сокращение времени плавки на 10 %, расхода электроэнергии на 20 %, расхода материала электродов на 22 %.

Главным и завершающим металлургическим переделом в цикле МК является прокатное производство. Здесь получают заготовки для производства сортовой и листовой продукции и саму продукцию. Основной потерей металла при его подготовке к прокатке является потеря при окалинообразовании (угар).

Потери металла из-за окалинообразования приносят огромный вред хозяйству Украины. Для сравнения, в последние годы существования СССР, эти потери составляли 13-14 млрд. руб в год.

За рубежом в настоящее время эти потери составляют:

- В Германии – 7 млрд. марок;

- В США – 15 млрд. долл.;

- В Великобритании – 1,4 млрд. ф.ст.

В среднем от низко- и высокотемпературного нагрева теряется до 10% выплавляемого металла, а в прокатном производстве непосредственно – до 6 %. Окалинообразование оказывает ощутимое влияние на разработку новых технологических режимов производства и его технико-экономические показатели, так как требует дополнительных затрат труда и средств на очистку от окалины технологической линии «печь-стан-уборочные устройства», снижает качество получаемого металла и выход годного. Наиболее интенсивно образование окалины происходит при температурах выше 900 – 1200 оС (диапазон температур горячей прокатки), а при температурах выше 1250 оС и начале процесса оправления окалины лавинообразно возрастает.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.