|

Материалы |

Feмет |

Feобщ |

FeO |

Fe2O3 |

SiO2 |

А1203 |

CaO |

MgO |

MnO |

Mn |

TiO2 |

Ti |

P205 |

P |

FeS |

S |

П.п.п. |

СОСТ |

|

ЧМА |

3,65 |

57,32 |

35,1 |

38,25 |

7,6 |

2,66 |

8,11 |

2,95 |

0,71 |

0,55 |

- |

- |

0,27 |

0,118 |

0,14 |

0,05 |

- |

0,56 |

|

Агломерат ОАО “ЗСМК” |

- |

53,03 |

12,89 |

61,25 |

9,22 |

2,55 |

10,09 |

2,55 |

0,74 |

0,57 |

- |

- |

0,11 |

0,048 |

0,2 |

0,073 |

- |

- |

|

Руда краснокаменская |

- |

53,55 |

9,1 |

66,28 |

15,0 |

2,6 |

3,03 |

1,2 |

0,27 |

0,21 |

- |

- |

0,11 |

0,048 |

0,13 |

0,047 |

2,28 |

- |

|

Окатыши КачГОКа |

- |

61,04 |

2,96 |

83,9 |

3,69 |

2,27 |

1,7 |

2,26 |

0,14 |

0,11 |

2,85 |

1,71 |

0,05 |

0,022 |

0,01 |

0,004 |

0,17 |

- |

|

Конверторный шлак |

- |

15,57 |

12,49 |

8,1 |

12,05 |

1,6 |

51,1 |

6,7 |

5,1 |

3,95 |

- |

- |

3,01 |

1,315 |

0,3 |

0,11 |

- |

- |

|

Зола кокса |

- |

6,8 |

- |

8,23 |

56,92 |

28,25 |

5,3 |

1,49 |

0,11 |

0,09 |

1,00 |

0,6 |

1,03 |

0,45 |

1,64 |

1,04 |

1,03 |

- |

В процентах

Таблица 2 - Расчет по факторам приведения к одинаковым условиям удельного расхода кокса (А - базовый, Б - сопоставимый периоды)

|

Показатели |

Периоды |

Коэффициент влияния фактора, ± |

Изменения расхода кокса, кг/т чугуна |

|

|

А |

Б |

|||

|

Расход кокса на передельный чугун, кг/т |

468 |

|||

|

Температура горячего дутья, °С |

1137 |

1300 |

+100°С= -2,2% |

-15,8 |

|

Влажность дутья, г/м3 |

8,00 |

7,00 |

-1 г/м3= - 0,15% |

-0,7 |

|

Содержание кислорода в дутье, % |

27,58 |

28,0 |

+1 % О2 = +0,3% |

+0,59 |

|

Расход природного газа, м3/т чугуна |

77 |

100 |

+1 m3 ПГ= -0,8 кг/м3 |

-18,4 |

|

Давление газов под колошником, кПа |

150 |

250 |

+10кПа = -0,20% |

-9,36 |

|

Итого изменения расхода кокса по указан иным факторам, кг/т чугуна |

-44,85 |

|||

|

Ожидаемый расход кокса в периоде Б, кг/т чугуна |

423,15 кг, принимаем 423 кг |

|||

С колошниковым газом улетучивается 2 % S (от общего количества серы шихты).

Расход природного газа Г = 10м3

Состав природного газа,: СН4 - 92,5; С2Н6 - 3,0; С3Н8 - 1,50;С4Н10 - 1,00; C5H12 - 0,50; N2 - 1,50.

Состав сухого дутья, %: О2 - 28,0; N2 - 72,0.

Влажность дутья f = 7,0 г/м3.

Температура горячего дутья 1300 °С.

Состав летучих, % (по массе): СО - 25,00; СО2 - 65,00; СН4 - 1,00; Н2 - 3,00; N2 -6,00.

Технический состав кокса, %: А - 10,49; S - 0,40; Н2 - 0,50; (О2 + N2) - 1,30; С -87,31; V-1,10; W-1,7.

Потери чугуна со скрапом и шлаком (в виде корольков) - 0,5 %.

Вынос пыли (с учётом работы доменной печи с давлением газа на колошнике-250 кПа), %:

- из кокса - 0,6;

- из агломерата, окатышей и руды – 0,3

1.3.2 Определение удельного расхода шихтовых материалов

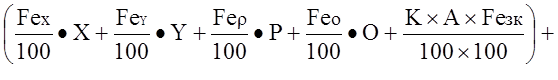

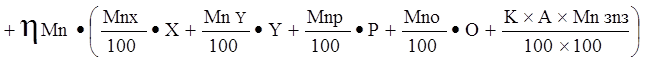

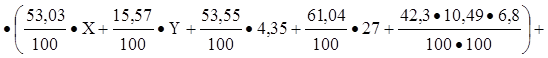

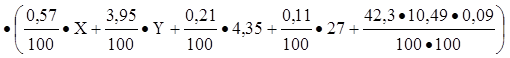

Для определения расхода

агломерата производства ОАО “ЗСМК” и конверторного шлака составляем два

уравнения: первое - по балансу железа и марганца в чугуне, второе - по

основности шлака ( ). Принимаем, что для

получения 100 кг чугуна необходимо X кг агломерата ОАО “ЗСМК” и Y кг конверторного шлака.

). Принимаем, что для

получения 100 кг чугуна необходимо X кг агломерата ОАО “ЗСМК” и Y кг конверторного шлака.

![]()

![]() +

+![]() =hF •

=hF •![]()

з.к.

з.к.  , з.к.

, з.к.

где Fe, Mn - содержание железа и марганца в чугуне %;

hFe, hMn- степень перехода железа и марганца в чугун, доли ед;

Fex, Fey, Fep, Feo, Feзк, Mnx, Mny, Mno, Мпзк - содержание железа и марганца агломерате, конвертерном з.к. шлаке, краснокаменской руде, окатышах КачГОКа и золе кокса, %;

А - содержание золы в коксе %;

X, Y, P, О, К - расходы агломерата, конвертерного шлака, краснокаменской руды, окатышей КачГОКа и кокса, кг.

Отсюда первое уравнение по балансу Fe и Мn в чугуне выглядит следующим образом

[Fe]+[Mn]=0,998

+0,600 .

.

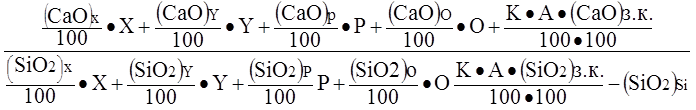

Уравнение по основности (CaO/SiO2 = В) доменного шлака в общем виде запишется

B= з.к. где - (CaO)x, (CaO)y, (CaO)p, (CaO)o, (CaO)3.K., (SiO2)x, (SiO2)y, (SiO2)P, (SiO2)o, (SiO2)3K

-содержание извести и кремнезёма в агломерате, конверторном шлаке,

краснокаменской руде, окатышах КачГОКа и золе кокса;

з.к. где - (CaO)x, (CaO)y, (CaO)p, (CaO)o, (CaO)3.K., (SiO2)x, (SiO2)y, (SiO2)P, (SiO2)o, (SiO2)3K

-содержание извести и кремнезёма в агломерате, конверторном шлаке,

краснокаменской руде, окатышах КачГОКа и золе кокса;

(SiO2)[Si] - количество кремнезёма, расходуемого на восстановление кремния чугуна, определяется из выражения

(Si02)[Si] = [Si] · 60/28,

где [Si] - содержание кремния в чугуне, %;

60 – молекулярная масса кремнезёма;

28 – атомная масса кремния.

Уравнение по основности шлака представлено ниже

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.