Переход от тонкостенной футеровки заплечиков к более толстой футеровке распара осуществляется скачком с образованием уступа в кладке. Расширяют кладку в нижней части распара сразу над горизонтальным мораторным холодильником.

1.9.4 Конструкция кладки толстостенной части распара и шахты

Толстостенная часть распара и шахты выкладываются из повышенно плотного шамотного кирпича с содержанием глинозёма не менее 41 % (ШПД-41). Кладка ведётся на пластифицированном шамотно-глинистом растворе с жидким стеклом. Толщина горизонтальных и радиальных швов в распаре не должна превышать 1 мм, кольцевых швов - 1,5 мм, а в шахте - 1,5 и 2,5 мм соответственно.

Неохлаждаемая часть шахты выкладывается кирпичом марки ШПД-39. Толщина горизонтальных и радиальных швов не должна превышать 2,0 мм.

Кладка толстостенной части распара опирается на маратор, предварительно выровненный слоем шамотно-глинистой массы, тщательно утрамбованной. Кладка толстостенной части распара и шахты ведётся концентрическими кольцами с горизонтальной укладкой кирпича и с соблюдением перевязки вертикальных, радиальных и кольцевых швов. Толщина огнеупорной кладки толстостенной части распара и нижней (охлаждаемой) части шахты составляет 575 мм, верхней (неохлаждаемой) - 805 мм.

Огнеупорная кладка толстой части распара, на мараторе, охлаждается горизонтальными холодильниками, представляющими собой чугунную плиту толщиной 250 мм, в торце которого залиты огнеупорные кирпичи. Внутри холодильника залит змеевик, по которому циркулирует вода. По периферии толстостенная часть распара охлаждается вертикальными плитовыми ребристыми холодильниками типа холодильников заплечиков.

Шахта печи оборудована испарительным охлаждением. Холодильные плиты опоясывают шахту по периферии. Холодильники плитовые ребристые с двумя рядами змеевиков.

Между холодильниками и кладкой имеется зазор 90 - 100 мм, который заполняется углеродистой массой, которую утрамбовывают двойным уплотнением. Заполняется также зазор между кладкой и кожухом (до 300 мм) в неохлаждаемой части шахты.

1.9.5 Конструкция защиты колошника

Колошниковая часть печи выполняется из стальных литых плит, выдерживающих ударную нагрузку, возникающую при падении шихтовых материалов с засыпного аппарата. Неохлаждаемые плиты крепятся между собой болтами, а к кожуху печи - с помощью кронштейнов, серёг и штырей. Огнеупорная кладка шахты заканчивается на 150 мм ниже защитных плит колошника; зазор между кладкой и плитами забивается плотно утрамбованной глинисто-асбестовой массой.

В районе защитных плит огнеупорная кладка выполняется из шамотного кирпича марки ШПД-39 на полугустом шамотном воздушно-твердеющем растворе с жидким стеклом. Зазор между кожухом и кладкой заполняется так же, как и в шахте. Полости защитных плит заполняются шамотным кирпичом.

Футеровка купола выполняется чугунными неохлаждаемыми плитами с залитым кирпичом. Зазоры между плитами забиваются чугунной замазкой, а зазор между плитами и кожухом купола заполняется под давлением шамотно-цементным раствором с глиной жидкой консистенции.

1.10 Литейный двор и его оборудование

1.10.1 Устройство литейных дворов

150

|

![]()

![]() кирпичная кладка

кирпичная кладка

|

асбест

асбест

|

металлокон -

струкция

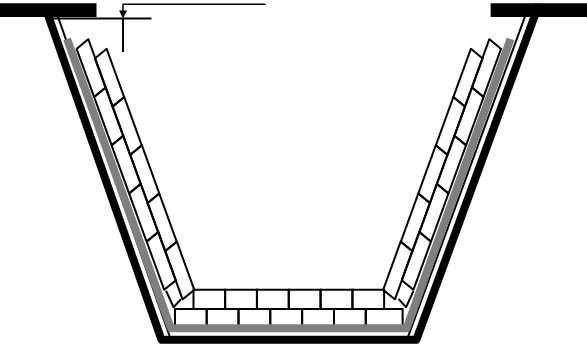

Рисунок 8. Желоб

Желоб должен соответствовать приведенным ниже параметрам:

1) желоб ванного типа;

2) угол наклона 2 - 30;

3) по конструкции желоб должен быть постоянно заполнен на 2/3 чугуном ;

4) поперечные размеры желоба желательно должны обеспечивать толщину футеровки стен не менее 450 - 500 мм и дна 300 - 350 мм.

5) главные желоба прямые , без поворотов , чем длиннее ( не менее 12 м.) тем лучше . Для успокоения потока чугуна и разделения чугуна и шлака .

Теплоизоляция и защитный слой

Между металлоконструкцией и защитным слоем делается теплоизоляция из асбеста толщиной 10 мм.

Защитный слой 150 мм из кирпича ( шамот с содержанием Al2 O3 32-40 % ), кладка производится на ребро с перевязкой всех швов , в два слоя ( см. рисунок 8). До верха кладка не доложена 150 мм. Через каждые 4,5 м. кладки по длине желоба делается температурный шов шириной 10 мм, заложенный асбестовым картоном.

После футеровки для изготовления рабочего слоя желобов доменных печей применяется виброналивная масса марки ВГМВ-21 или ВГМВ-23 приведенные в (таблице 17). С последующей сушкой 50 ч.

Таблица 17. Технические условия

|

Наименование показателя |

Норма |

|

|

ВГМВ-21 |

ВГМВ-23 |

|

|

1.Массовая доля, % Al2O3, не менее Fe2O3, не более 2.Массовая доля влаги, %, не более 3.Предел прочности при сжатии после термообреботки при 1000оС, Н/мм2, не менее 4.Огнеупорность, оС, не ниже 5.Карбит кремния SiC |

75 1,5 4,5 30 1730 21 |

55 1,5 4,5 30 1730 23 |

Расход виброналивная масса 0,32-0,34кг марки ВГМВ-21 или ВГМВ-23 на 1т чугуна, расход желобных масс на основе пека составляет 0,55-0,66 на 1т чугуна

На площадке литейного двора размещают машины и устройства для обслуживания чугунных лёток, желобов, фурменных приборов и пр., пульты управления механизмами, а также закрома для песка, глины, огнеупорных масс и необходимые запасы технологического оборудования и инструмента (фурменные амбразуры, буры, фурмы, носки пушек и др.).

Каждый из литейных дворов имеет два постановочных железнодорожных пути для разливки чугуна, два постановочных железнодорожных пути для разливки шлака и тупиковый хозяйственный железнодорожный путь. Передвижка чугуновозных и шлаковозных ковшей производится с помощью электротолкателей тележного типа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.