Смешанный алюможелезный катализатор с содержанием оксидов железа в оксиде алюминия 10 масс. % готовился методом пропитки по влагоемкости. Для этого 3 г гранул (0,5-1мм) гидроксида алюминия (АОК-63-22) пропитывались 2,5 мл 0,66 М раствором сульфата железа с последующей сушкой при 120оС в течение 6 часов и прокаливании при 550оС в течение 4 часов. Температура пропитки – 20оС.

2.6. Методики измерения каталитической активности в МТО процессе и процессе каталитической дегидратации спиртов.

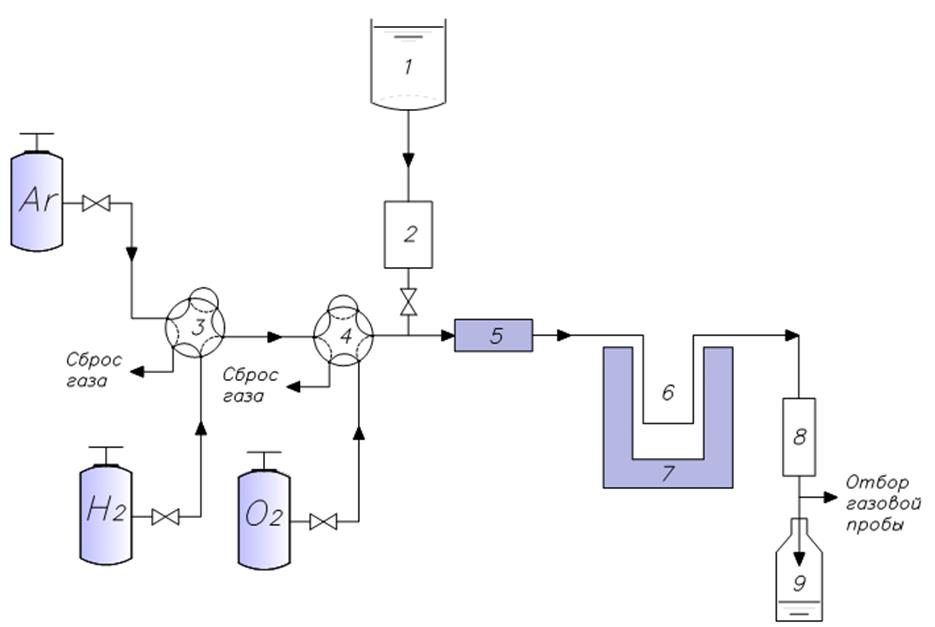

Каталитическая активность особо чистых индивидуальных и модифицированных (Zr, Ti, Si) оксидов алюминия определялась в установке с проточным дифференциальным реактором при атмосферном давлении в реакции дегидратации н-бутанола. Схема установки приведена на Рис. 2.1 Скорость подачи н-бутанола составляла 0.28 г/мин. Температура реакции варьировалась от 275 до 300оС. Навеска катализаторов ≈ 1.8 г. Время контакта ≈ 1.4 с.

Каталитическая активность чистых и модифицированных (SO42-, Cl-, TiO2, Fe2O3 P2O5, Na+) оксидов алюминия определялась в установке с проточным дифференциальным реактором при атмосферном давлении (Рис. 2.1) в реакции дегидратации этанола и н-бутанола. Температура реакции варьировалась от 330 до 400оС. Время контакта от 0,3 до 1,2 с.

Каталитическая активность катализаторов на основе сибунита и оксида алюминия, а также модифицированных ZSM-5 цеолитов в МТО процессе и процессе превращения диметилового эфира в легкие олефины была исследована в установке с проточным дифференциальным реактором (Рис. 2.1) при атмосферном давлении. В качестве газа-носителя использовали аргон. Скорость подачи аргона и метанола (диметилового эфира) рассчитывалась так, чтобы концентрация паров метанола варьировалась от 0 до 90 об. %. Температура реакции варьировалась от 200 до 400˚С. Время контакта от 0,5 до 7с.

Анализ жидкой фазы продуктов реакции проводился на газовом хроматографе Цвет-500. Для этого реакционная смесь сначала проходила через ловушку с диоксаном. По результатам хроматографического анализа газов на выходе из ловушки проскока эфиров (диметилового и диэтилового) не наблюдалось. Для разделения кислород содержащих углеводородов (спирты, альдегиды) использовалась капиллярная колонка с сорбентом Carbowax20M (25м x 0,25мм).

Анализ газовой фазы продуктов реакции проводился на газовом хроматографе Цвет-100. Для анализа предельных, непредельных и ароматических углеводородов использовалась насадочная колонка с сорбентом СИЛИПОР. Для разделения CH4, CO, CO2 и H2 использовалась насадочная колонка с сорбентом Charcool.

1- бутанол

2- перистальтический или инфузионный насос

3- испаритель

4- печь

5- реактор

6- холодильник

7- коллектор

Рис. 3.1. Схема каталитической установки.

2.7. Физико-химические методы исследования катализаторов.

Текстурные свойства модифицированных оксидов алюминия были исследованы методом низкотемпературной адсорбции азота при 77К на сорботометре Asap 2400 (Micrometrics, США). Величину удельной поверхности рассчитывали по уравнению БЭТ.

Фазовый состав образцов был исследован методом рентгенофазового анализа (РФА). Рентгенограммы образцов были получены на дифрактометре HZS-4 (Германия) с монохроматизированным CuKα излучением (λср = 1.54184 Å). Съемку проводили в диапазоне углов 2θ от 10 до 75о. Из анализа дифракционных картин были определены фазовый состав чистых и модифицированных гидроксидов и оксидов алюминия, параметры решеток, значение межплоскостного расстояния d020 и d002 и размеры кристаллитов D020 и D002.

Значение межплоскостного расстояния определялось по рефлексов d020 и d002 из таблиц Гиллера. Размеры кристаллитов рассчитывали из уширения линий по уравнению Шеррера:

,

,

где D – размер кристаллитов, K – коэффициент формы, λ – длина волны CuKα излучения, B – полуширина дифракционной линии, θ – брэгговский угол рассеяния.

Состояние Al (III) в спиртовых растворах алкоксидов и процесс гидролиза были исследованы методами ЯМР спектроскопии и МУРР (малоуглового рентгеновского рассеяния).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.