1. Ужесточить допуск звена А1, и сделать его меньше допуска звена А2 (при условии, что допуски на звенья А1, и А3, не выйдут за пределы экономической точности обработки).

2. Обрабатывать поверхности 1 и 3 одновременно комплектом дисковых фрез. Тогда размер А1 с заданной точностью будет достигнут настройкой станка, а размер А2— разницей в диаметрах фрез.

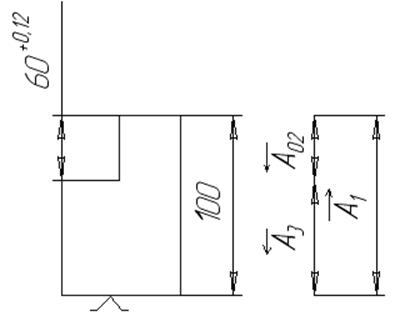

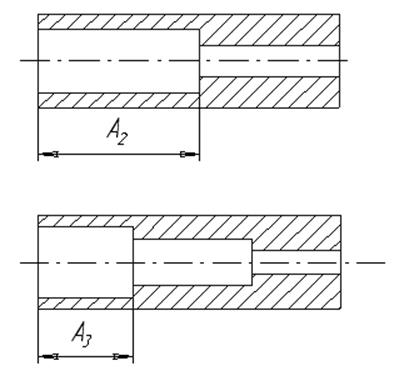

Пример 2. Требуется обработать паз в размер 60+0,12 (рис.6). Обработка производится на настроенном станке от установочной базы. Замыкающим размером является размер А02, А1 – увеличивающим, А3 – уменьшающим звеньями:

Т02=Т1+Т3;

ESA02=ESA1-EIA3

EIA02=EIA1-ESA3

В этом примере размер 100 согласно чертежу может быть изготовлен по 14 квалитету с отклонениями 100±0,435

|

а б

Рис.6

По формуле (2)

Т02=Т1+Т3=0,12 мм=120 мкм

Для определения допусков на звенья А1 и А3 воспользуемся «способом допусков одного квалитета», который предполагает, что все размеры входящие в размерные цепи изготавливаются с одинаковой точностью (по одному квалитету). Применение этого способа целесообразно в том случае, когда размеры, входящие в размерную цепь принадлежат к разным размерным интервалам. Если размеры близки по значению, то можно использовать способ равных (средних) допусков, предполагающий, что допуски всех составляющих размеров равны.

Т1=a1i1,

T3=a3i3,

где а=а1=а3 – число единиц допуска, характеризующие квалитет, приведено в табл. прил. ;

i – единица допуска, зависящая от размера.

i1=2,17 мкм

i3=1,56 мкм [ ] , стр.

Т02= a (i1+ i3,)

Для 8 квалитета а=25; для 9-го – а=40. Для получения такой точности поверхности окончательно придется обрабатывать шлифованием.

Назначаем допуски:

для размера А1=100±0,027 (по 8 квалитету, в пределах заданного поля допуска).

T3=T02-T1

T3=120-54=66мкм

Выбираем ближайшее стандартное значение 46 мкм (табл.), что приводит к значительному недоиспользованию допуска в 20 мкм.

Для максимального использования допуска Т02 допускается использование нестандартных значений допусков составляющих звеньев. Определим отклонения звена А3 :

EIA3=ESA1-ESA02=0,027-0,12=-0,093 мм

ESA3=EIA1-EIA02=-0,027-0=-0,027 мм

А3=![]()

При использовании стандартного допуска для звена А3 в 46 мкм расчет EIA3 и ESA3 проведем через координату середины поля допуска:

EcA02=EcA1-EcA3

60=0- EcA3 => EcA3=-60 мкм

А3=![]()

Точность изготовления размеров А1 и А3 – очень высока, что экономически не выгодно. В этом случае целесообразно обработку выполнять комплектом дисковых фрез или обработку одного из размеров выполнить с припуском, который будет удален на последней операции.

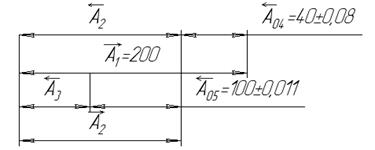

Пример3: По чертежу детали требуется определить технологические размеры

Обработка детали производится в условиях мелкосерийного производства методом пробных проходов и замеров. Выполним расчет технологических размеров А1, А2, А3:

А2=А1-А04; А3=А2-А05. Получаем А2=160 мм, А3=60 мм.

|

Для определения предельных отклонений

размеров А1; А2; А3 нужно решить две размерные

цепи: в первой I-замыкающим звеном является размер

40±0,08, во второй II - 100±0,11

Для определения предельных отклонений

размеров А1; А2; А3 нужно решить две размерные

цепи: в первой I-замыкающим звеном является размер

40±0,08, во второй II - 100±0,11

Расчет начинаем с размерной цепи самой высокой точности. Определим точность, с которой будут изготовлены размеры этих цепей.

Рис.7

Рис. 7

Для первой цепи :  , где Т04=160 мкм; i1=2,89 мкм; i2=2,52

мкм;

, где Т04=160 мкм; i1=2,89 мкм; i2=2,52

мкм;

второй цепи:  , где Т05=220 мкм; i3=1,86 мкм.

, где Т05=220 мкм; i3=1,86 мкм.

Первая цепь очень высокой точности (8 квалитет). Начинаем расчет с неё:

назначаем Т1

T1=0,072 мм по 8 квалитету;

определяем Т2, как Т2=Т04-Т1

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.