3.10. Проверочный расчет операционных размеров

Проверка правильности указанных в технологических картах операционных размеров заключается в определении наименьшего значения припуска на каждом переходе и предельных отклонений чертежных размеров, получаемых косвенным путем. Производится она в следующей последовательности:

1. Вычерчивается эскиз детали и составляется схема припусков и

операционных

размеров.

2. На основании схемы выявляются размерные цепи и составляются их уравнения.

3. Решаются размерные цепи.

В размерных цепях замыкающие звенья могут быть ограничены:

а) по наименьшему значению (припуск на обработку);

б) по наименьшему и наибольшему значениям (чертежный размер, иногда припуск).

Предельные значения замыкающего звена в обоих случаях могут быть определены:

- при расчёте на максимум и минимум по формулам (1), (5) и (6);

- при

расчёте на основе теории вероятности по формулам (1), (7), (8), (10) и (11).

В первом случае (а) подсчитанный наименьший

припуск должен соответствовать

рекомендуемому в табл. 2 приложений. Во втором случае (б) подсчитанные представленные отклонения замыкающего звена не должны выходить за пределы точности, заданной чертежом.

Если указанные условия не выполняются, то операционные размеры и допуски на них в технологических картах указаны неверно, и они должны быть рассчитаны заново по методу, изложенному в настоящем пособии.

![]()

![]()

![]() 4. ПРОСТАНОВКА ЛИНЕЙНЫХ ОПЕРАЦИОННЫХ

РАЗМЕРОВ

4. ПРОСТАНОВКА ЛИНЕЙНЫХ ОПЕРАЦИОННЫХ

РАЗМЕРОВ

4.1. Погрешность базирования

4.1.1. Влияние погрешности базирования на выполняемый размер

Получить заданную чертежом точность размеров и шероховатость поверхности деталей с одного прохода бывает трудно. Поэтому обработка обычно ведется методом последовательного приближения. Сначала поверхности заготовки обрабатываются начерно, затем выполняются получистовые операции и, наконец, чистовые и отделочные. При черновых и получистовых операциях назначаются промежуточные или операционные размеры.

В производстве находят применение два способа получения размеров:

1) способ пробных проходов и промеров;

2) автоматический.

При первом способе заданный размер получается за счет мастерства рабочего, который, последовательно обрабатывая, и измеряя каждую поверхность заготовки, добивается получения заданного размера. Такой способ обработки типичен при работе на универсальных станках в единичном и мелкосерийном производствах. При автоматическом способе получения размеров станки предварительно настраиваются таким образом, что требуемая точность деталей достигается автоматически, без участия рабочего. Основной обязанностью последнего является установка и закрепление заготовки на станке, включение станка и удаление обработанной детали. Настройка инструментов на размер обычно производится наладчиком по эталонной детали.

При обработке методом пробных проходов и выполнении предварительных операций основным условием при выборе способа простановки операционных размеров является удобство их измерения в процессе выполнения операции. При автоматическом способе обработки операционные размеры должны проставляться так, чтобы по ним не имела места погрешность базирования.

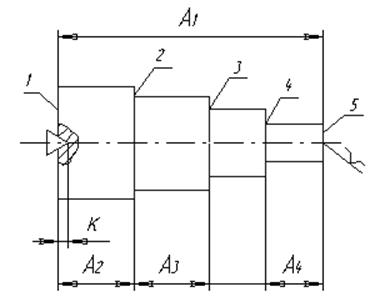

Погрешность базирования возникает в тех случаях, когда измерительная база не совпадает с установочной. При обработке заготовок на токарных и шлифовальных полуавтоматах в центрах возникновение погрешности базирования связано с применением жесткого переднего центра (рис.20).

|

За счет разной глубины центрования заготовок размер А2 может колебаться в пределах допуска на глубину центрового отверстия Тк. Следовательно, Тк является погрешностью базирования по размеру А2. При подрезке торцов 2 и 3 на разных операциях погрешность базирования по размеру А3 будет равна сумме допусков Тк + Т2 на размеры К и А2. Если торцы заготовки в размер А1 обработаны ранее и на токарном полуавтомате выполняется размер А4, то погрешность базирования по нему будет равна сумме допусков Тк + Т1 на размеры К и А1. В общем случае погрешность базирования численно равна погрешности размера, связывающего измерительную и установочную базы. Погрешность базирования приводит к увеличению рассеяния выполняемого размера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.