Операционные размеры могут быть промежуточными при выполнении черновых и получистовых операций и окончательными - конструкторскими. При назначении промежуточных размеров следует руководствоваться приведенными выше положениями и, с учетом принятого способа обработки, проставлять их так, чтобы по ним не было погрешности базирования. По конструкторским размерам, выполняемым на окончательных операциях, часто имеет место погрешность базирования, которая тем или иным способом должна исключаться.

4.1.3. Способы исключения погрешности базирования

Конструкторские

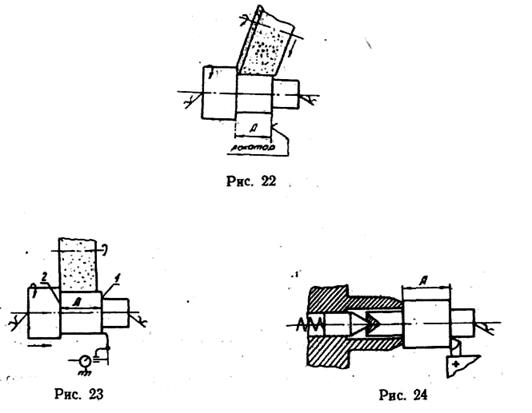

размеры деталей могут иметь широкие и жесткие допуски. Если размер А (рис. 22) точный, то он

обычно выполняется на шлифовальном станке. Наибо![]()

![]()

![]() лее совершенным для выполнения указанной операции

является торцекруглошлифовальный станок, имеющий автоматическое перемещение

шпинделей с заготовкой вдоль оси и их точную установку в продольном положении при помощи локатора. Станки

ЗТ160И, ЗТ160ИЕ и ХШ4-80 предназначены для скоростного и силового шлифования.

На станке ХШ4-80 можно шлифовать заготовки

сразу начисто, удаляя припуск до 10 мм по диаметру. Эти станки оснащены

локатором. Поскольку торцовая поверхность изделия, от которой задан размер до обрабатываемой, у всех заготовок будет занимать

строго постоянное положение относительно рабочего торца шлифовального

круга, то погрешность базирования по

выполняемому размеру окажется равной нулю и выполняемый размер А автоматически

получится в пределах заданного допуска. Следовательно, при помощи локатора совмещается измерительная и установочная

базы. Если такого станка нет, то выполнять

заданный размер придется или методом пробных проходов или с использованием предварительно настроенного индикатора. В

последнем случае индикатор крепится к кожуху

шлифовального круга и упирается мерительным наконечником в торец 1 -

измерительную базу заготовки (рис.23).

В процессе работы рабочий плавно перемещает стол с заготовкой вправо и поверхность 2 шлифуется. Шлифование

прекращается, когда стрелка

индикатора, поворачиваясь, достигает установленного ранее деления. При этом

размер А окажется в пределах заданного допуска.

лее совершенным для выполнения указанной операции

является торцекруглошлифовальный станок, имеющий автоматическое перемещение

шпинделей с заготовкой вдоль оси и их точную установку в продольном положении при помощи локатора. Станки

ЗТ160И, ЗТ160ИЕ и ХШ4-80 предназначены для скоростного и силового шлифования.

На станке ХШ4-80 можно шлифовать заготовки

сразу начисто, удаляя припуск до 10 мм по диаметру. Эти станки оснащены

локатором. Поскольку торцовая поверхность изделия, от которой задан размер до обрабатываемой, у всех заготовок будет занимать

строго постоянное положение относительно рабочего торца шлифовального

круга, то погрешность базирования по

выполняемому размеру окажется равной нулю и выполняемый размер А автоматически

получится в пределах заданного допуска. Следовательно, при помощи локатора совмещается измерительная и установочная

базы. Если такого станка нет, то выполнять

заданный размер придется или методом пробных проходов или с использованием предварительно настроенного индикатора. В

последнем случае индикатор крепится к кожуху

шлифовального круга и упирается мерительным наконечником в торец 1 -

измерительную базу заготовки (рис.23).

В процессе работы рабочий плавно перемещает стол с заготовкой вправо и поверхность 2 шлифуется. Шлифование

прекращается, когда стрелка

индикатора, поворачиваясь, достигает установленного ранее деления. При этом

размер А окажется в пределах заданного допуска.

|

Если конструкторские размеры не очень точные, то окончательная обработка может производиться на токарном полуавтомате. В этом случае возможны следующие способы исключения погрешности базирования по конструкторским размерам:

1. Применение специального приспособления, позволяющего совместить установочную базу с измерительной (рис. 24).

2. Пересчет, размеров и их задание координатным методом от базы, определяющей положение детали в осевом направлении. Такой базой может быть:

- торцовая поверхность заготовки (рис. 25,а). В этом случае необходимо применить приспособление с плавающим передним центром;

- вершина конического отверстия (рис. 25,б). В этом случае применяется жесткий передний центр.

Способ пересчета размеров в обоих случаях одинаков. Для этого надо составить и решить уравнения размерных цепей, в которых замыкающими звеньями являются конструкторские размеры.

- Для первого случая (рис. 25,а) уравнения номинальных размеров будут:

![]()

![]()

- Для второго случая (рис. 25,6) ![]()

![]()

В этих уравнениях подчеркнутые размеры неизвестны и подлежат определению.

В качестве примера определим, каким следует назначить

размер ![]() (Рис-

25, а),

(Рис-

25, а),

если по чертежу А1 = 80-0,46 мм, а А2= 32±0,31 мм.

Согласно формулам (5 и 6), можно

написать:

А2 min = A1min-

![]() max;

max;

А2 max = A1max-![]() min,

min,

откуда определяем

неизвестный операционный размер ![]() :

:

![]() max = A1min-A2 min

= 79,54-31,69 = 47,85 мм;

max = A1min-A2 min

= 79,54-31,69 = 47,85 мм;

![]() min = A1max- A2

max = 80 - 33,31 = 47,69 мм.

min = A1max- A2

max = 80 - 33,31 = 47,69 мм.

Окончательно ![]() =47,77±0,08

мм.

=47,77±0,08

мм.

При выполнении размера А2= 47,77±0,08 мм (11 квалитет, размер получается при чистовой подрезке торца), конструкторский размер А2 сам собой будет получаться в пределах точности, заданной чертежом, т. е. А2=32±0,31 мм.

Заметим, что технологический пересчет размеров возможен при условии, если допуск замыкающего звена больше суммы допусков известных составляющих звеньев и их разность достаточна для выполнения неизвестного операционного размера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.