Для

определения размера нешлифованного вала (dчист.

точ.) к номинальному размеру вала Ø70-0,046

(dшл.) следует добавить величину

номинального припуска под шлифование Zном=0,45

мм [ ], dчист. точ.= dшл.

+ Zном=70 + 0,45= 70,45 мм. Величина допуска

на чистовое точение берется по 11 квалитету и составляет 0,19 мм. Размер вала

после чистового точения (2А2) должен быть Ø70,45-0,19. Размер А2

равняется половине этого размера![]() .

.

Размеры ![]() ;

;![]() - увеличивающие;

- увеличивающие; ![]() -

уменьшающий;

-

уменьшающий; ![]() - замыкающее звено. Определяем номинальный

размер и предельные отклонения звена

- замыкающее звено. Определяем номинальный

размер и предельные отклонения звена ![]() из формул:

из формул:

![]()

![]() мм

мм

и далее:

![]() ,

,

![]() ,

,

откуда ![]() мм

мм

![]() мм

мм

Таким образом, до шлифования паз

следует фрезеровать в размер ![]()

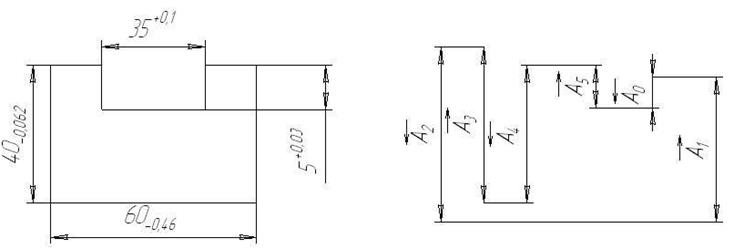

Пример 2.Согласно

технологическому маршруту, у втулки (рис. 8а) чистовую подрезку торца 1

производят на токарном станке в размер ![]() , а

расточку отверстия и подрезку его дна выполняют окончательно. Затем втулку

закаливают. После закалки торец шлифуют в размер

, а

расточку отверстия и подрезку его дна выполняют окончательно. Затем втулку

закаливают. После закалки торец шлифуют в размер ![]() .

Задача заключается в определении размера

.

Задача заключается в определении размера ![]() -

глубины расточки отверстия с таким расчетом, чтобы после закалки и последующего

шлифования торца в размер

-

глубины расточки отверстия с таким расчетом, чтобы после закалки и последующего

шлифования торца в размер ![]() , глубина отверстия

втулки соответствовала размеру чертежа, т.е.

, глубина отверстия

втулки соответствовала размеру чертежа, т.е. ![]() .

.

а б

Рис. 8

1.Составляем

технологическую размерную цепь (рис. 8б). Замыкающим звеном является

окончательный размер глубины отверстия ![]() .

Увеличивающими звеньями будут

.

Увеличивающими звеньями будут ![]() и

и ![]() , а уменьшающим -

, а уменьшающим - ![]() .

.

2.Определяем

номинальный размер неизвестного звена ![]() . В

соответствии с формулой (1) имеем

. В

соответствии с формулой (1) имеем ![]() , откуда

, откуда ![]()

3.По формулам (3 и 4)

определяем предельные отклонения ![]() :

:

![]() ,

,

![]() ,

,

откуда ![]() ;

;

![]() .

.

Таким образом, расточку отверстия на токарном

станке следует производить в размер ![]() .

.

После преобразования и округления ![]() .

.

2.3. Определение предельных значений припуска на операцию

Предельные значения припуска на операцию просто вычислить, если его величину определяют два смежных размера, и несколько сложнее, если он является производным от сочетания нескольких операционных размеров. В последнем случае его величина может быть определена при помощи решения технологической размерной цепи. Сказанное иллюстрирует рассмотренный ниже пример.

Пример 1.

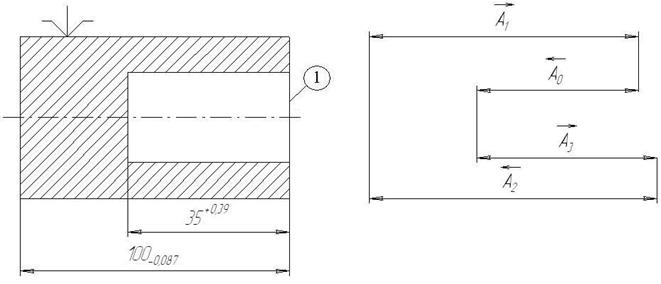

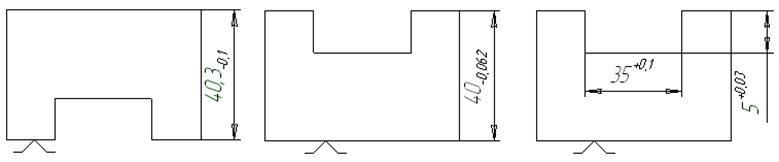

Обработка призматической детали (рис. 9а) производится в следующей

последовательности: отрезка от полосы; фрезерование одной стороны в размер ![]() , другой – в размер

, другой – в размер ![]() ;

прорезка паза в размер

;

прорезка паза в размер ![]() ; закалка; шлифование

одной стороны в размер

; закалка; шлифование

одной стороны в размер ![]() , другой – в размер

, другой – в размер ![]() ; шлифование паза в размер

; шлифование паза в размер ![]() . Принятый маршрут обработки иллюстрирует

операционные эскизы (рис. 9б).

. Принятый маршрут обработки иллюстрирует

операционные эскизы (рис. 9б).

а в

Оп. 2 фрезерн. Оп. 3 фрезерн. Оп. 4 прорез. паза

Оп. 6 шлифовальн. Оп. 7 шлифовальн. Оп. 8 шлифовал. паза

б

Рис. 9

Величину припуска на

шлифование паза можно определить при помощи решения операционной размерной цепи

(рис 9в), где ![]() - замыкающее звено – припуск на

шлифование паза. Действительно, все звенья размерной цепи выполняются на

операциях, и сочетание их размеров определяет величину припуска на шлифование.

Следовательно, он является замыкающим звеном. Звенья

- замыкающее звено – припуск на

шлифование паза. Действительно, все звенья размерной цепи выполняются на

операциях, и сочетание их размеров определяет величину припуска на шлифование.

Следовательно, он является замыкающим звеном. Звенья ![]() ,

,

![]() и

и ![]() -

увеличивающие, а

-

увеличивающие, а ![]() и

и ![]() -

уменьшающие.

-

уменьшающие.

1. Определим номинальный размер припуска по формуле (1):

![]() .

.

Определим предельные отклонения припуска по формулам (3 и 4):

![]() ;

;

![]() .

.

Таким

образом, припуск на шлифование паза в размер ![]() составляет

составляет

![]() .

.

Припуск может

колебаться у разных заготовок от +0,35 до -0,16 мм. Отрицательный припуск

свидетельствует о том, что у ряда деталей он будет полностью отсутствовать.

Такие детали будут забракованы. Увеличить минимальный припуск, например, на 0,2

мм, удобнее всего за счет звена ![]() , сделав его равным 35,6-0,16

мм. Тогда

, сделав его равным 35,6-0,16

мм. Тогда ![]() , и предельные значения припуска будут

равны 0,04 и 0,55 мм. Таким образом, рассеяние припуска составляет 0,51 мм.

Если будет решено, что колебание припуска на шлифование слишком велико, то

уменьшить его величину можно только за счет ужесточения допусков на

операционные размеры, входящие в размерную цепь.

, и предельные значения припуска будут

равны 0,04 и 0,55 мм. Таким образом, рассеяние припуска составляет 0,51 мм.

Если будет решено, что колебание припуска на шлифование слишком велико, то

уменьшить его величину можно только за счет ужесточения допусков на

операционные размеры, входящие в размерную цепь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.