2. Допускается рассчитывать вероятностным методом размерные цепи, где замыкающим звеном является припуск, ограниченный по наименьшему и наибольшему значения, и содержащие два составляющих звена при условии, что эти цепи относятся к поверхностям, подвергающимся химико-термической обработке. Дело в том, что при определении наибольшего припуска на шлифование в расчет принимается наименьшая глубина упрочненного слоя (см. стр. 43).

Практически же она всегда будет больше минимальной. Поэтому если удаленный при шлифовании припуск окажется несколько больше расчетного, то глубина упрочненного слоя все же окажется в пределах, заданных техническими требованиями.

3.9.1. Пример расчета операционных размеров

Настоящая задача интересна тем, что в ней встречаются все ранее рассмотренные виды размерных цепей: припуск как замыкающее звено ограничен по наименьшему значению, а также по наименьшему и наибольшему значениям; припуск - составляющее звено; замыкающим звеном является один из конструкторских размеров детали.

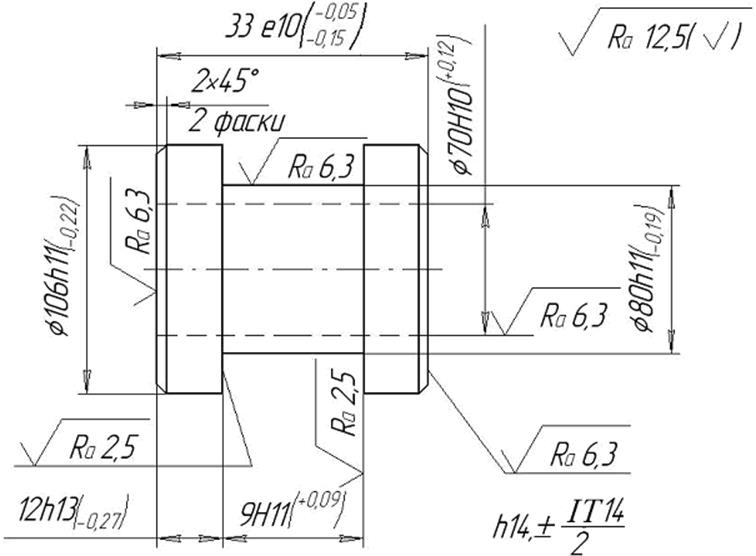

Пример. Рассчитать припуски и операционные размеры на деталь - муфта скользящая (рис. 18). Производство крупносерийное.

Рис.18

Заготовка- штамповка. Материал – сталь 30Х. Перед шлифованием деталь нитроцементируется на глубину 0,35…0,55 мм. После закалки и последующего шлифования глубина нитроцементированного слоя должна быть не менее 0,15 мм. Анализ чертежа детали свидетельствует, что конструкция детали технологична.

Диаметры Ø![]() и Ø

и Ø![]() - могут

быть получены однократным точением; диаметр

- могут

быть получены однократным точением; диаметр ![]() черновым

и чистовым растачиванием; только обработка паза

черновым

и чистовым растачиванием; только обработка паза ![]() с

с![]() требует черновой, чистовой подрезки торцев

и шлифования. Размер

требует черновой, чистовой подрезки торцев

и шлифования. Размер ![]() может быть получен как

шлифованием торцев детали так и чистовой подрезкой двумя спаренными резцами,

настроенными на размер.

может быть получен как

шлифованием торцев детали так и чистовой подрезкой двумя спаренными резцами,

настроенными на размер.

Наибольшую

сложность, с точки зрения размерного анализа, представляет получение размера ![]() , поэтому маршрут обработки составляем,

делая упор на получении этого размера.

, поэтому маршрут обработки составляем,

делая упор на получении этого размера.

Примечание:

при обработке на современных высокоточных станках с ЧПУ с настройкой на

“0” от технологической и настроечной баз можно исключить двойную чистовую

подрезку торцев детали с шероховатостью ![]() .

.

Обработка производится по следующему технологическому маршруту:

|

Опера-ция |

№ перехода |

Содержание операций |

Операционный эскиз |

|

005 |

1. |

Токарный полуавтомат 1К282 (двухцикловой) Подрезать торец (1) |

|

|

2. |

Расточить отверстие предварительно |

||

|

3. |

Расточить отверстие начисто |

||

|

4. |

Проточить наружную поверхность, снять фаску |

||

|

5. |

Проточить торец (2) предварительно в размер А3 мм |

|

|

|

6. |

Проточить торец (2) окончательно в размер А4 мм, прорезать канавку шириной А5 мм на расстоянии А6 мм от торца(2) |

|

|

|

010 |

1. |

Токарный полуавтомат 1А730. Подрезать торец(2) и (1) в размер А7=33 мм, удалив с поверхности (2) припуск Z’ . Проточить паз в размер А9 мм, выдерживая размер А8 мм. |

|

|

015 |

Термообработка |

||

|

020 |

1 2 |

Круглошлифовальный 1Б151. Шлифовать поверхность (3) паза, выдерживая размер А10 мм. Шлифовать поверхность (4) паза, выдержав его ширину А11=9+0,09 мм |

|

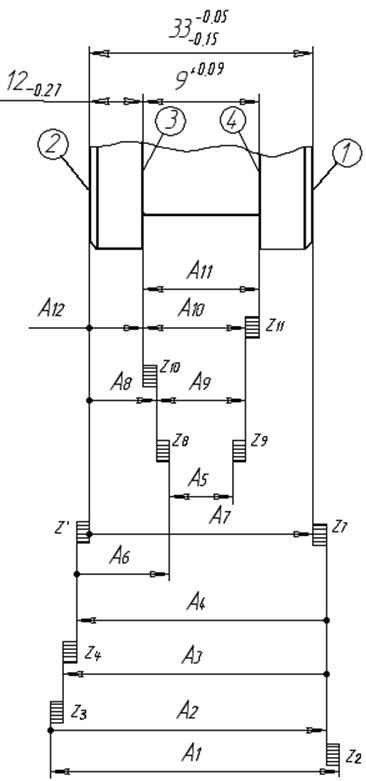

В соответствии с технологическим маршрутом обработки составляем схему припусков и операционных размеров (рис.19)

Рис. 19

Размеры ![]() мм ;

мм ; ![]() ;

; ![]() мм заданы чертежом. Требуется определить

операционные размеры :

мм заданы чертежом. Требуется определить

операционные размеры : ![]() и размер заготовки

и размер заготовки ![]() .

.

Составляем уравнения размерных цепей:

1.![]()

2. ![]()

3. ![]()

4. ![]()

5. ![]()

6. ![]()

7. ![]()

8. ![]()

9. ![]()

По

технологическим требованиям наименьшая глубина нитроцементации перед закалкой

составляет 0,35 мм, а после закалки и последующего шлифования не должна быть

меньше 0,15 мм. Следовательно, наибольшие припуски на шлифование ![]() и

и ![]() должны

быть равны 0,35-0,15=0,2 мм.

должны

быть равны 0,35-0,15=0,2 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.