Решение этой задачи

можно вести другим путем. Для исключения брака деталей задаем минимальную

величину припуска под шлифование ![]() [ ] , где

[ ] , где ![]() - величина шероховатости после фрезерования

(

- величина шероховатости после фрезерования

(![]() мкм);

мкм); ![]() -

величина дефектного слоя рослее фрезерования (

-

величина дефектного слоя рослее фрезерования (![]() мкм);

мкм); ![]() - кривизна поверхности (

- кривизна поверхности (![]() мкм);

мкм); ![]() -

удельная кривизна заготовки-полосы,

-

удельная кривизна заготовки-полосы, ![]() ;

; ![]() - длина паза;

- длина паза; ![]() -

погрешность установки при шлифовании (

-

погрешность установки при шлифовании (![]() , т.к.

при установке используется магнитная плита).

, т.к.

при установке используется магнитная плита).

![]()

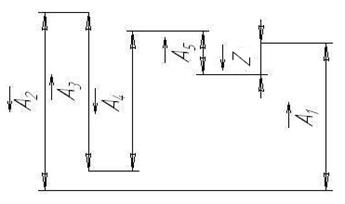

Составим размерную

цепь с учетом припуска Z, который является замыкающим

звеном. Звенья ![]() ;

;![]() ;

;![]() являются увеличивающими звеньями;

являются увеличивающими звеньями; ![]() и

и ![]() -

уменьшающими звеньями. Необходимо определить величину

-

уменьшающими звеньями. Необходимо определить величину ![]() .

.

![]()

![]()

![]() мм

мм

Допуск на размер ![]() принимаем по 11 квалитету:

принимаем по 11 квалитету: ![]() мм

мм

![]() мм

мм

Определим величину максимального припуска:

![]()

![]() мм.

мм.

Паз следует прорезать в размер ![]()

3. РАСЧЕТ ОПЕРАЦИОННЫХ РАЗМЕРОВ ПО ХОДУ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

3.1. Схема расположения припусков и допусков операционных размеров

Для получения заданной чертежом детали над заготовкой необходимо провести ряд последовательных технологических операций механической обработки. На каждой ступени обработки выполняется определенный операционный размер и оставляется припуск на последующую обработку. Операционные размеры определяются расчетом. Припуски также могут рассчитываться или приниматься по таблицам заводских руководящих материалов.

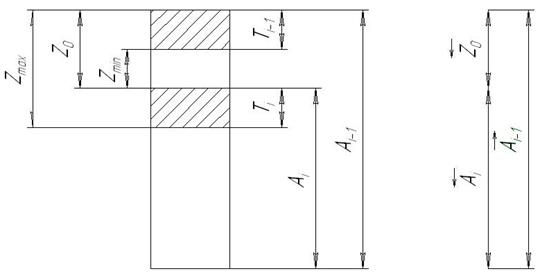

а б

Рис. 10

Схема расположения припусков и допусков операционных размеров для охватываемых поверхностей, принятая в расчетах и применяющаяся на заводах, изображена на рис. 10а,

где ![]() и

и ![]() - предшествующий и выполняемый размер;

- предшествующий и выполняемый размер;

![]() и

и ![]() - допуски на предшествующий и выполняемый

размеры;

- допуски на предшествующий и выполняемый

размеры;

![]() и

и ![]() - наибольший и наименьший припуски на

обработку;

- наибольший и наименьший припуски на

обработку;

![]() -

номинальный (табличный) припуск на обработку.

-

номинальный (табличный) припуск на обработку.

Из рисунка

следует, что предшествующий операционный размер ![]() ,

выполняемый

,

выполняемый ![]() , и номинальный

, и номинальный ![]() образуют

технологическую размерную цепь, замыкающим звеном которой является номинальный

припуск

образуют

технологическую размерную цепь, замыкающим звеном которой является номинальный

припуск ![]() на обработку (рис. 10б).

на обработку (рис. 10б).

3.2. Наименьший припуск на операцию (переход)

При расчете операционных размеров в большинстве уравнений участвует наименьший припуск на операцию (переход). Его величина должна быть наименьшей, но достаточной для ликвидации погрешностей от предшествующей операции и иногда от погрешности установки на выполняемой операции.

Наименьший припуск на обработку более точно можно определить расчетно-аналитическим методом. Структурная формула для определения наименьшего припуска имеет следующий вид:

где ![]() - высота

неровностей;

- высота

неровностей;

![]() - дефектный

поверхностный слой;

- дефектный

поверхностный слой;

![]() -

пространственные отклонения поверхностей;

-

пространственные отклонения поверхностей;

![]() -

погрешность установки.

-

погрешность установки.

![]() ,

, ![]() и

и ![]() относятся

к предшествующей ступени обработки, а

относятся

к предшествующей ступени обработки, а ![]() - к выполняемой.

- к выполняемой.

Численные значения составляющих наименьшего припуска для различных условий обработки могут быть найдены в справочнике.

Определение

припуска расчетно-аналитическим методом является весьма трудоемким процессом,

поэтому на заводах припуск обычно определяют по таблицам заводских руководящих

материалов. Но в таблицах указаны не наименьшие припуски, а номинальные ![]() (рис.

10), которые с наименьшими припусками связаны следующей зависимостью:

(рис.

10), которые с наименьшими припусками связаны следующей зависимостью:

![]() .

.

Наименьший припуск, определенный из номинального, оказался зависящим от допуска предшествующего размера. Колебание допуска будет влиять на величину наименьшего припуска, что ненормально, так как по своей природе наименьший припуск не имеет никакого отношения к допуску предшествующего размера. Поэтому будет правильнее в таблицах указывать не номинальные припуски, а наименьшие.

В ряде случаев бывает нужно знать наибольшее значение припуска на данной ступени обработки. Его величина может быть определена по следующим формулам:

- при расчете на максимум и минимум

; (14)

; (14)

- при расчете на основе теории вероятностей

, (15)

, (15)

где ![]() - сумма допусков

составляющих звеньев, входящих в размерную цепь.

- сумма допусков

составляющих звеньев, входящих в размерную цепь.

3.3. Виды технологических размерных цепей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.