ПРИМЕЧАНИЯ к табл. 5

1. Допуски на поковки зависят от группы стали (М1 и М2), степени сложности поковок (С1, С2, С3, С4). К группе Ml относятся поковки из углеродистой и легирован ной сталей с содержанием углерода до 0,45 % и легирующих элементов до 2%. К группе М2 относятся легированные стали (кроме указанных в группе Ml).

Степень сложности поковок определяется их конфигурацией; С1 - простые; С4-самые сложные. Примеры разделения поковок по сложности, производимые на молотах и прессах; С1-ступенчатые валики; С2-втулки, блоки шестерен с отверстием; С3 - шатуны; С4-шестерни с зубьями, коленчатые валы автомобилей.

Степени сложности поковок, получаемых выдавливанием, на горизонтально-ковочных машинах или прессах (блок шестерен, первичный вал коробки передач, полуось заднего моста и др.) зависят от числа переходов, за которые изготовляется поковка; С1 -за два перехода, С2-за три, С3- за четыре и С4- за пять и более переходов.

2. Индексы на поковки определяются по табл. 5 следующим образом. В колонке для массы поковки берется соответствующая масса и вправо проводится горизонтальная линия до размера, для которого определяется допуск при группе стали Ml и степени сложности поковки С1. Если поковка изготавливается из стали М2, то диагональ (жирная линия) идет вниз до пересечения с вертикальной линией М2 и затем вправо до размера заготовки. Аналогичное смещение по диагонали производится при учете степени сложности поковки. Например, масса поковки 0,5 кг, размер 150 мм, группа стали Ml и степень сложности С2. Допуск определится по исходному индексу по таблице 6.

3. Допуски по длине и ширине относятся к размерам по одной стороне поверхности разъема (в одном штампе) и охватывают все отклонения.

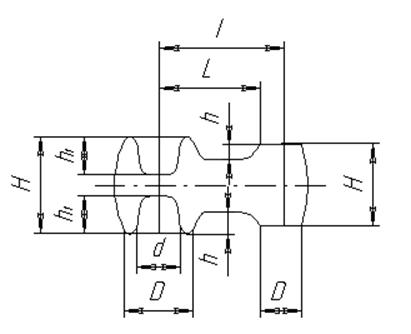

4. Способ определения допусков по длине и ширине поковок: распространяется на все внешние и внутренние размеры последних (рис. 2).

*а) допуски на размеры Н, d, D, обуславливающие недоштамповку и двусторонний износ штампов, берутся табличные;

Рис. 2

б) допуски на размеры L, I, обуславливающие односторонний износ, определяются половинным значением табличных величин;

в) допуски на размеры h (по перепаду), обуславливающие односторонний износ штампов, устанавливаются из расчета ±0,5 табличного допуска;

г) в поковках, имеющих углубления, допуски на размеры h1; берутся по таблицам, но с обратными знаками;

д) допуски на неоговариваемые размеры поковки устанавливаются из расчета ±0,7 допуска по ширине или длине поковки.

Допуски на внутренние размеры поковок должны устанавливаться с обратными знаками.

Недостающие сведения могут быть найдены в ГОСТе 7505-89.

Таблица 7

Допуски для основного вала и основного отверстия, мкм.

|

Квалитеты |

Интервалы размеров |

||||||||||||

|

От 1 до 3 |

Свыше 3 до 6 |

Свыше 6 до 10 |

Свыше 10 до 18 |

Свыше 18 до 30 |

Свыше 30 до 50 |

Свыше 50 до 80 |

Свыше 80 до 120 |

Свыше 120 до 180 |

Свыше 180 до 250 |

Свыше 250 до 315 |

Свыше 315 до 400 |

Свыше 400 до 500 |

|

|

6 |

6 |

8 |

9 |

11 |

13 |

16 |

19 |

22 |

25 |

29 |

32 |

36 |

40 |

|

7 |

10 |

12 |

15 |

18 |

21 |

25 |

30 |

35 |

40 |

46 |

52 |

57 |

63 |

|

8 |

14 |

18 |

22 |

27 |

33 |

39 |

46 |

54 |

63 |

72 |

81 |

89 |

97 |

|

9 |

25 |

30 |

36 |

43 |

52 |

62 |

74 |

87 |

100 |

115 |

130 |

140 |

155 |

|

10 |

40 |

48 |

58 |

70 |

84 |

100 |

120 |

140 |

160 |

185 |

210 |

230 |

250 |

|

11 |

60 |

75 |

90 |

110 |

130 |

160 |

190 |

220 |

250 |

290 |

320 |

360 |

400 |

|

12 |

100 |

120 |

150 |

180 |

210 |

250 |

300 |

350 |

400 |

460 |

520 |

570 |

630 |

|

13 |

140 |

180 |

220 |

270 |

330 |

390 |

460 |

540 |

630 |

720 |

810 |

890 |

970 |

|

14 |

250 |

300 |

360 |

430 |

520 |

620 |

740 |

870 |

1000 |

1150 |

1300 |

1400 |

1550 |

|

15 |

400 |

480 |

580 |

700 |

840 |

1000 |

1200 |

1400 |

1600 |

1850 |

2100 |

2300 |

2500 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.