откуда, A7max = A6min - A5max - A0min = 99,78 - 45,16 - 29,48 = 25,14 мм,

A7min = A6max - A5min – A0max = 100 - 45 - 30 = 25 мм.

Таким образом, после округления А7= 25,07 ± 0,07 мм.

Получения размеров чертежа не непосредственно, а косвенно, путем выполнения других операционных размеров, следует избегать, так как это приводит к ужесточению допусков на операционные размеры.

Действительно, если бы толщина стенки в размер А0 выполнялась непосредственно, то размеры А5 и А6 выполнялись бы с допусками, указанными в чертеже детали. Но так как вместо размера А0 приходится выполнять размер А7, то чтобы, размер А0 получился в пределах допуска, равного 0,52 мм, размер А6 придется выполнять с допускам 0,22 мм, размер А5 - с допуском 0,16 мм и А7-с допуском 0,13 мм.

Расчет остальных операционных размеров аналогичен рассмотренному в примере на стр. 33, поэтому здесь не приводится.

3.8.5. Расчет операционных размеров, когда припуск, являясь замыкающим звеном, ограничен по наименьшему и наибольшему значениям

Как отмечалось, ограничивать припуск по наименьшему и наибольшему значениям приходится под чистовые операции (например, шлифование). Без ограничения по наибольшему значению припуск может получиться слишком большим, что приводит к снижению производительности труда и повышению стоимости операции. Ограничивать, припуск по наибольшему значению также необходимо, если поверхность детали подвергается, химико-термической обработке (азотирование, нитроцементация и др.). Очень большой припуск может привести к тому, что после его удаления снимается весь или значительная часть термически обработанного слоя и деталь будет забракована.

|

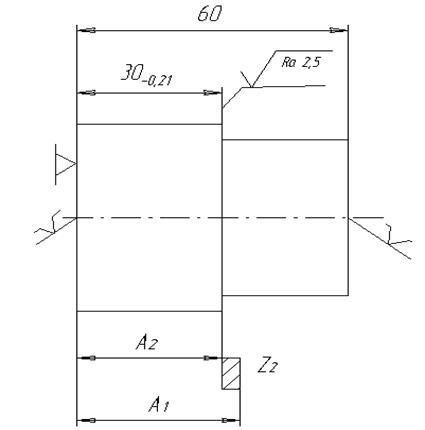

Рис. 16

Пример. Валик (рис. 16) вытачивается на токарном станке, предварительно шлифуется в размер А1; затем подвергается нитроцементации и шлифуется окончательно в размер А2-30 021 мм. По техническим требованиям глубина нитроцементации перед чистовым шлифованием должна быть в пределах 0,3...0,5 мм, а после шлифования - минимум 0,15 мм.

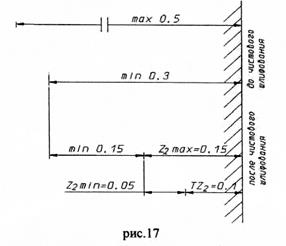

Если глубина нитроцементации будет 0,5 мм, то наибольший припуск, который может быть удален (с тем, чтобы сохранить минимально допустимую глубину упроченного слоя), составит Z2max = 0,5 - 0,15 = 0,35 мм. Но в расчетах следует учитывать худший случай, при котором глубина нитроцементации окажется наименьшей. Тогда наибольший, припуск под шлифование составит Z2max = 0,3 - 0,15 = 0,15 мм (рис. 17). По табл. 2 приложений наименьший припуск под чистовое шлифование для удаления дефектов предшествующей обработки

Z2min = 0,05 мм. Следовательно, допуск на припуск будет равен Tz2 = 0,15 - 0,05 = 0,1 мм.

Тогда припуск на шлифование можно записать в такой форме: Z2=0,05+0,1 мм.

Определим неизвестный операционный размер А] для предварительного шлифования торцовой поверхности 2 (рис. 16), полагая, что припуск Z2 является замыкающим звеном.

В соответствии, с формулой (1) напишем: Z2 = A1-A2.

Согласно формуле (2), допуски на составляющие звенья следует назначать такими, чтобы их сумма не превосходила допуска на припуск, т.е. 0,1 мм. Принимаем Т1 = 0,05 мм и Т1= 0,05 мм. Если положить А2= 30-0,05 мм, то по формулам (5) и (6) можно определить неизвестный операционный размер А1:

Z2min = A1min - A2max; Z2max = A1max - A2min,

откуда A1min = A2max + Z2 min = 30 + 0,05 = 30,05 мм;

A1max = A2min+Z2max = 29,95 + 0,15 = 30,10 мм.

Окончательно A1= 30,10-0,05 мм.

Рассмотренную задачу можно решить иначе, если принять в качестве замыкающего звена не припуск на шлифование, а конструкторский размер А2=30-0,21 мм. Тогда припуск будет составляющим звеном. Определим, каким в этом случае должен быть операционный размер А1 на черновое шлифование.

В соответствии с формулой (2) назначаем следующие допуски на составляющие звенья: на припуск сохраним прежним Tz2= 0,10 мм, а на звено A1назначим равным Т1= 0,11 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.