При конусных загрузочных устройствах траектория падения материалов в печь является стабильной, а профиль поверхности шихты на колошнике, как правило, имеет форму конической воронки. Для управления радиальным распределением шихты меняют порядок загрузки материалов, уровень засыпи, массу подачи. Постоянство траектории ссыпания шихтовых материалов с конуса приводит к тому, что вся масса шихтовых материалов попадает в сравнительно узкую кольцевую зону, из которой материалы при опускании перераспределяются по площади колошника.

Для увеличения диапазона регулирования радиального распределения материалов при загрузке печи типовым двухконусным аппаратом применяют подвижные плиты колошника, принципиальная схема работы которых заключается в возможности перемещения фиксированных положений гребня рудных материалов с растягиванием рудной составляющей подачи по ширине промежуточной зоны /63 – 65 и др./. При этом увеличивается площадь контакта между газами и шихтой с улучшением использования физической и химической энергии газа. Кроме того, отдельные плиты можно раздвигать на разные расстояния от стенок печи с учетом изменений газового потока. Однако такие распределители уступают бесконусному загрузочному устройству по конструктивным и эксплуатационным показателям.

Бесконусное загрузочное устройство с вращающимся (с изменением угла наклона) лотком позволяет селективно распределить загружаемые шихтовые материалы по всей площади колошника доменной печи, обеспечивая режимы загрузки: кольцевая, многокольцевая, ориентированная (в точку), секторная. Бесконусное загрузочное устройство расширяет возможности оператора печи в глубоком регулировании распределения шихты и в управлении шихтовым потоком.

Основным режимом загрузки на печах, оборудованных бесконусным загрузочным устройством, является многокольцевой цикл с подачей определенного количества кокса в осевую зону колошника. Это обеспечивает наиболее равномерное окружное распределение материалов и такую укладку их по радиусу колошника, при которой содержание СО2сохраняется почти постоянным по большей части радиуса, заметно понижаясь только у стенки колошника и в его осевой зоне, где создаются благоприятные условия для более интенсивного развития газового потока. Ширина этих зон устанавливается такой, чтобы при существующей шихте и заданной интенсивности плавки получить максимальную степень использования восстановительной способности газа.

Начало эволюции конструкции загрузочных устройств (ЗУ) следует отнести к 1850 г. До этого времени колошниковые отверстия доменных печей закрывались простейшими крышками, при открывании которых для загрузки печи доменный газ уходил в атмосферу. Сокращение же времени загрузки печи при таких конструкциях приводило к ухудшению процесса распределения шихты на колошнике, и если раньше распределение шихты можно было регулировать подачей увеличенной порции руды в то место, где больше выделялось газа, то в данном случае колошник, как правило, был закрыт и наблюдать за распределением шихты было невозможно. К тому же такие крышки нельзя отнести к разряду загрузочных устройств, так как функции по загрузке они не выполняли, являясь только газоотсечными приспособлениями.

ЗУ стало одновременно газоотсекающим и грузовым только в 1850 г., приоритет этой конструкции принадлежит англичанину Парри, сконструировавшему и установившему на заводе Эбб-Вэл газовый затвор, являющийся в то же время и засыпным прибором /62/.

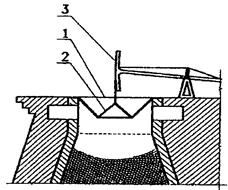

ЗУ Парри (рисунок 7) состоит из конуса 1, воронки 2 и балансира 3. Эти элементы и до настоящего времени составляют основу конусных ЗУ.

Рисунок 7 – Аппарат Парри

В дальнейшем Парри усовершенствовал свой аппарат, добавив с целью устранения потерь доменного газа второй конус, образовав таким образом шлюзовую камеру, т.е. если открыт один из конусов, второй находится в положении "закрыто".

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.