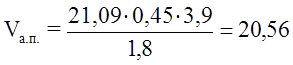

Если иметь в виду, что рудная нагрузка (отношение массы железорудной части шихты в подаче к массе кокса) составляет обычно 3,2 – 4,2 т/т ( для примера принимаем 3,9 т/т), а насыпная масса агломерата равна 1,8 т/м3, кокса – 0,45 т/м3, окатышей – 1,9 т/м3, то величина железорудной части шихты (Vа.п.) в подаче равна:

м3. (16)

м3. (16)

Таким образом, объем шихты, ссыпающейся с большого конуса, будет равен:

Vпод. = 21,09 + 20,56 = 41,65 м3.

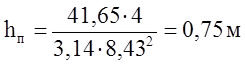

При диаметре колошника 8,43 м высота, занимаемая одной подачей (hп), составит:

, а высота двух подач составит

1,50 м.

, а высота двух подач составит

1,50 м.

Наконец, необходимо учесть так называемый “уровень засыпи” – расстояние от основания большого конуса в опущенном состоянии до уровня шихты в печи.

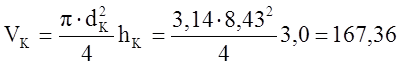

Уровень засыпи составляет обычно 1,5 – 1,7 м*). Для приводимого примера высота цилиндрической части колошника будут равна:

hк = 1,5 + 1,5 = 3,0 м.

Объем распара определяется путем суммирования объемов горна (Vг), заплечиков (Vз), шахты (Vш), цилиндрической части колошника (Vк) и вычитанием этой суммы из заданного полезного объема печи (Vо).

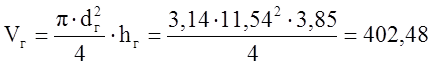

Находим объемы элементов профиля проектируемой печи:

м3.

м3.

![]() ·(11,542+11,54·12,78+12,782) =

371,76 м3.

·(11,542+11,54·12,78+12,782) =

371,76 м3.

![]() ·(11,542+11,54·12,78+12,782)=1803,01

м3.

·(11,542+11,54·12,78+12,782)=1803,01

м3.

м3.

м3.

Объем распара (Vр), будет равен:

Vр = V0 – (Vг+ Vз + Vш + Vк). (17)

Vр = 3000 – (402,48 + 371,76 + 1803,01 + 167,36) = 255,39 м3.

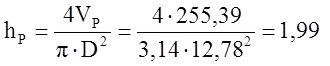

Тогда при найденном ранее диаметре распара 12,78 м его высота будет равна:

м.

м.

Уточним полезную высоту доменной печи (![]() ) путем суммирования высотных размеров горна,

заплечиков, распара, шахты и колошника:

) путем суммирования высотных размеров горна,

заплечиков, распара, шахты и колошника:

Н0 = 3,85 + 3,2 + 1,99 + 20,14 + 3,0 = 32,18 м.

Высота “мертвого слоя” (hм.с.) для печей объемом 1719 – 5500 м3 обычно равна 1,1 – 1,7 м (см. таблицу 1). Решением секции агломерационного и доменного производства научно-технического совета МЧМ СССР (№16 – 2 – 42 от 28.04.88 г.) рекомендовано величину зумпфа принимать в пределах 1,6 – 2,0 м.

Результаты расчета профиля проектируемой печи представлены в таблице 3.

Таблица 3 – Основные размеры доменной печи полезным объемом 3000 м3

|

Размеры профиля |

Значение |

|

Высота, мм: полезная горна заплечиков распара шахты колошника “мертвого слоя” Диаметр, мм: горна распара колошника Углы: наклона стен заплечиков наклона стен шахты Величина отношения: Н0 : D dк : D D : dг |

32180 3850 3200 1990 20140 3000 1700 11540 12780 8430 79002¢ 83050¢ 2,518 0,660 1,107 |

Для сравнения в таблице 4 приведены основные размеры профиля некоторых отечественных и зарубежных доменных печей /40/.

Производство чугуна в конце 20 столетия в индустриальных странах сосредоточилось в небольшом количестве мощных доменных печей. Экономические преимущества этого связаны не только с уменьшением эксплуатационных затрат на выплавку чугуна с ростом объема печей и повышенной эффективностью работы современных мощных печей, но и с увеличением межремонтного срока их работы, т.е. длительности кампании печей. Последнее особенно важно для заводов с небольшим количеством печей большого объема в связи с большими потерями производства во время их ремонта. Стратегия ремонта в этом случае имеет очень важное значение. В Западной Европе за последние 30 лет длительность кампании на лучших доменных печах увеличилась с 4 – 5 до 11 – 14 лет. Количество выплавленного чугуна на 1 м3 внутреннего объема на этих печах с диаметром горна от 10,2 до 14 м составила 9300 – 11500 т/м3. В Японии, где производство чугуна в 60 – 70 годах XX века было сконцентрировано в больших печах, разработана технология увеличения срока службы печей, реализация которой уже к 1980 г. привела к увеличению продолжительности кампании до 10 лет и более. К 2000 г. на 9 доменных печах длительность кампании составила более 15 лет. Рекордная длительность кампании 20 лет и 21 год достигнута на печи №6 завода в Тиба (диаметр горна 14,1 м, производство чугуна

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.