Для определения диаметра горна находят площадь его сечения, которую рассчитывают в зависимости от интенсивности горения:

K = iг·А, (7)

где K – расход кокса, т/сут;

iг – интенсивность горения на 1 м2 площади горна, м2 · сут;

А – площадь сечения горна, м2.

Интенсивность горения кокса выбирается в зависимости от суточного расхода кокса. Для этого необходимо задать удельный расход кокса, зависящий от условий плавки. Правильность рассчитанного значения диаметра горна проверяют величиной отношения диаметра распара к диаметру горна, которое для современных доменных печей составляет 1,09 – 1,14. Диаметр колошника следует принимать равным 0,67 – 0,75 диаметра распара.

Высоту горна определяют из условий, что на 1 т суточной производительности необходимо 0,09 – 0,14 м3 объема горна. Высота остальных частей профиля расчетом обычно не определяется, а выбирается на основании опытных данных. Метод М.А. Павлова не является теоретически обоснованным, он сугубо эмпирический.

Метод А.Н. Рамма. Сопоставив размеры профиля современных доменных печей, А.Н. Рамм показал, что они находятся в степенных зависимостях от величины полезного объема печи. Эти зависимости выражаются формулами:

dг = 0,32·![]() ; hг = 0,115·Hпол;

; hг = 0,115·Hпол;

Dp =

0,5·![]() ; hз = 3,0 м;

; hз = 3,0 м;

dк = 0,5·![]() ; hр = 0,08·Hпол;

; hр = 0,08·Hпол;

Н

= 6,44·![]() ; hш = 0,69·Hпол – 0,3

м;

; hш = 0,69·Hпол – 0,3

м;

hк = 0,115·Hпол.

Метод А.Н. Рамма также сугубо эмпирический, основанный на статистических данных, но математически более строгий /36/.

Эмпирические методы расчета профиля не учитывают качества шихтовых материалов и технологии выплавки чугуна. Между тем качество шихтовых материалов и технология выплавки чугуна определяют размеры элементов профиля.

Интенсивность доменной плавки в основном лимитируется газодинамическими условиями в печи. При увеличении интенсивности плавки повышается перепад давлений газа в столбе шихтовых материалов, что приводит к нарушению нормального опускания материалов. Потеря напора газов обусловливается местными сопротивлениями по высоте печи. Потеря напора газов может быть сведена к минимуму, если эффективное сечение столба материалов по всей высоте одинаково. Эффективное сечение определяется как гранулометрическим составом материалов, так и размерами элементов профиля. Поэтому расчет размеров профиля доменной печи с учетом равенства эффективного сечения по высоте печи более правильный (метод А.М Лапы). Однако для такого расчета необходимо знать гранулометрический состав материалов в горне, распаре, в шахте печи и ряд других величин, экспериментальное определение которых затруднено. Это усложняет использование такого метода в практических целях /39/.

Пример: Рассчитать профиль доменной печи полезным объемом 3000 м3.

Диаметр распара и полезная высота печи определяются из следующих выражений:

а · D2 · H0 = V0, (8)

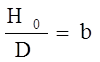

. (9)

. (9)

Здесь коэффициент а определяет отклонение профиля печи от цилиндра, а коэффициент b представляет собой отношение полезной высоты печи к диаметру распара. Численные значения коэффициентов а и b для печей различного полезного объема представлены в таблице 2.

Таблица 2 – Значение коэффициентов а и b для доменных печей

|

Полезный объем печи, м3 |

1513 |

1719 |

2002 |

2700 |

3000 |

3200 |

5000 |

5500 |

|

Коэффициент а |

0,59 |

0,58 |

0,57 |

0,57 |

0,57 |

0,58 |

0,58 |

0,58 |

|

Коэффициент b |

2,92 |

2,79 |

2,70 |

2,54 |

2,52 |

2,46 |

2,08 |

2,11 |

Таким образом:

![]() и

и

![]() .

. ![]() .

.

Откуда:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.