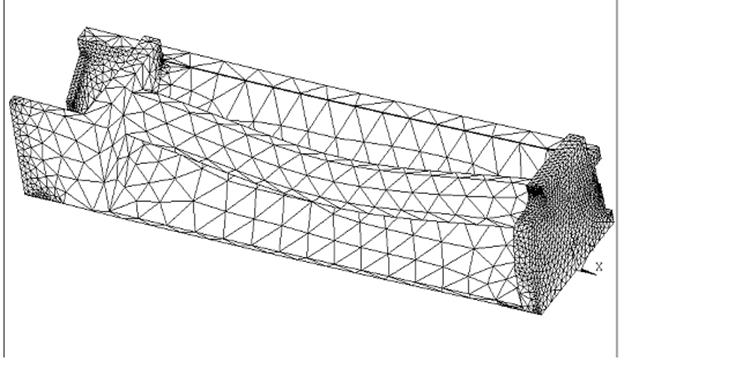

Рис.25. Конечноэлементная модель станины

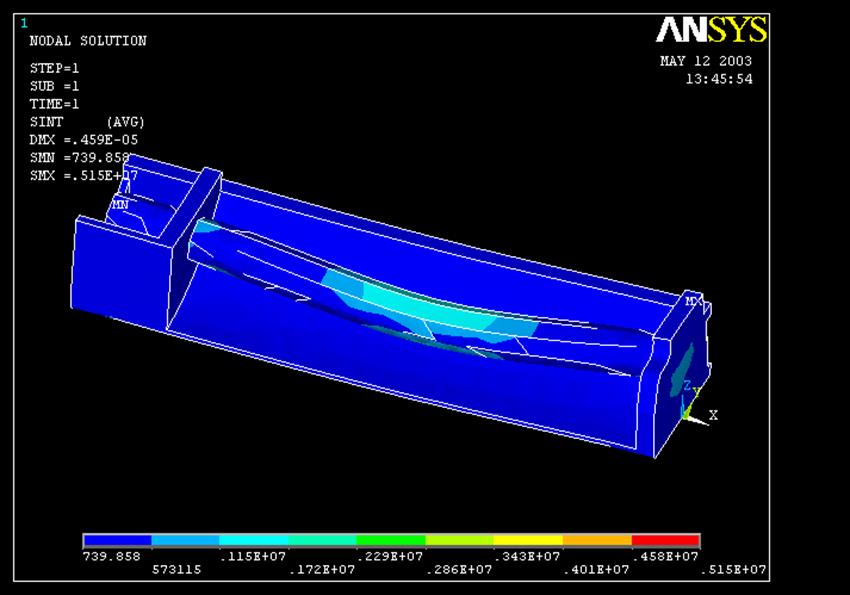

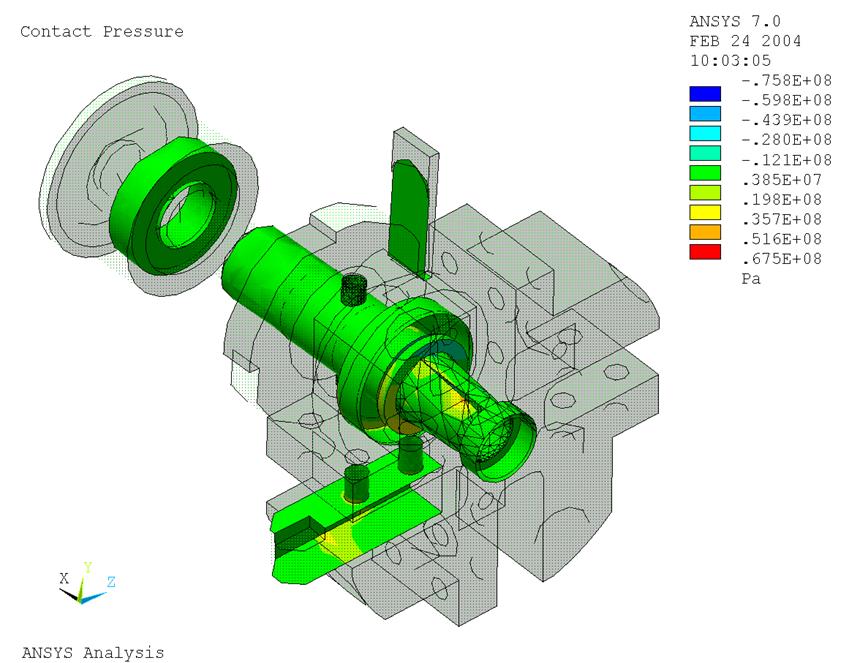

Рис.26. Конечноэлементная модель напряженного состояния станины

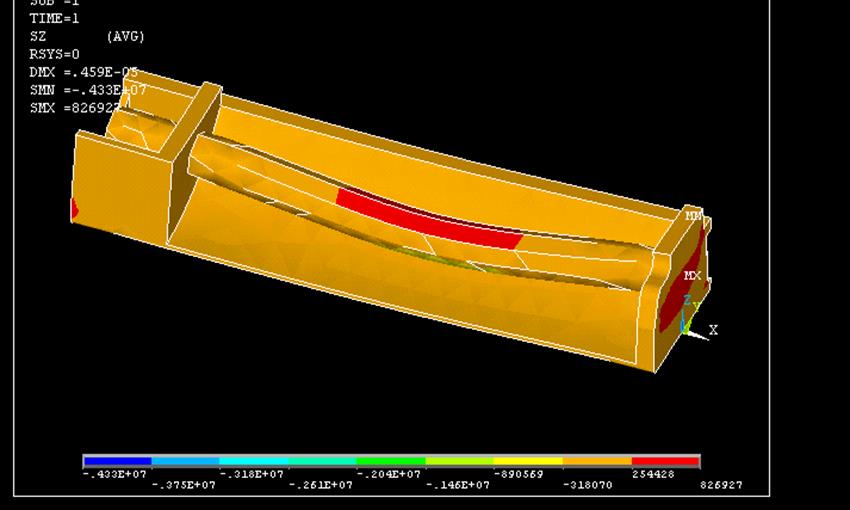

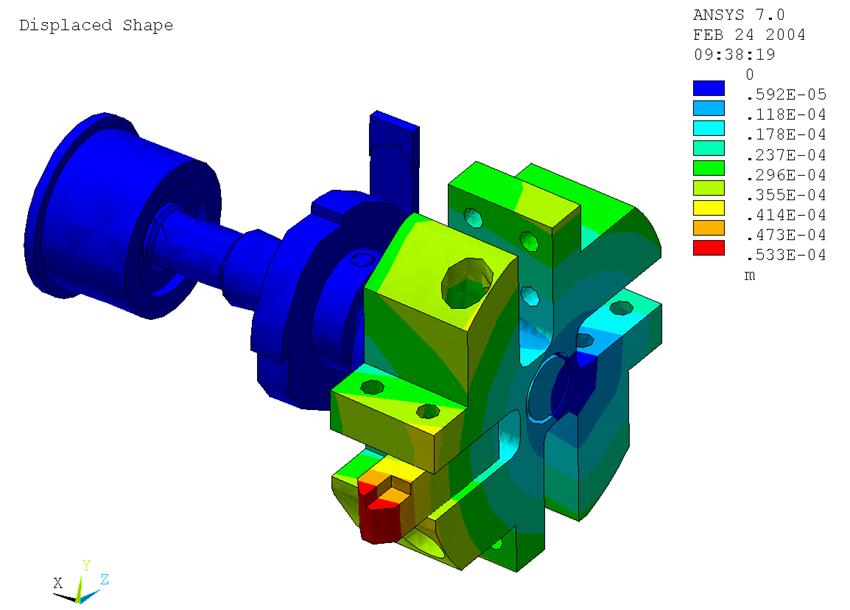

Рис.27. Модель деформированного состояния станины

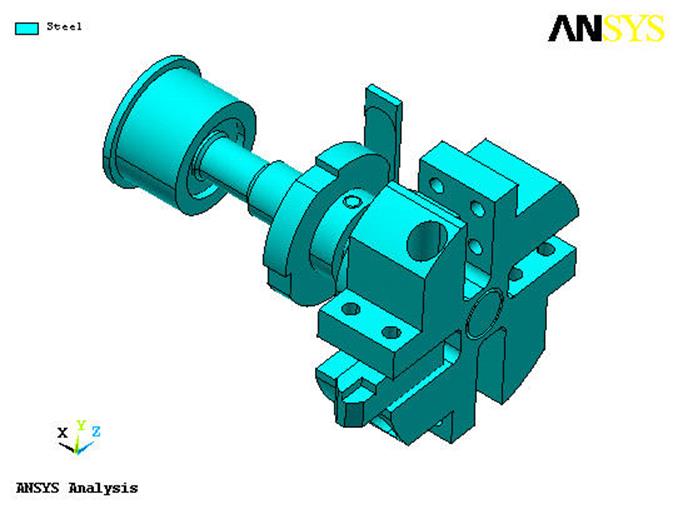

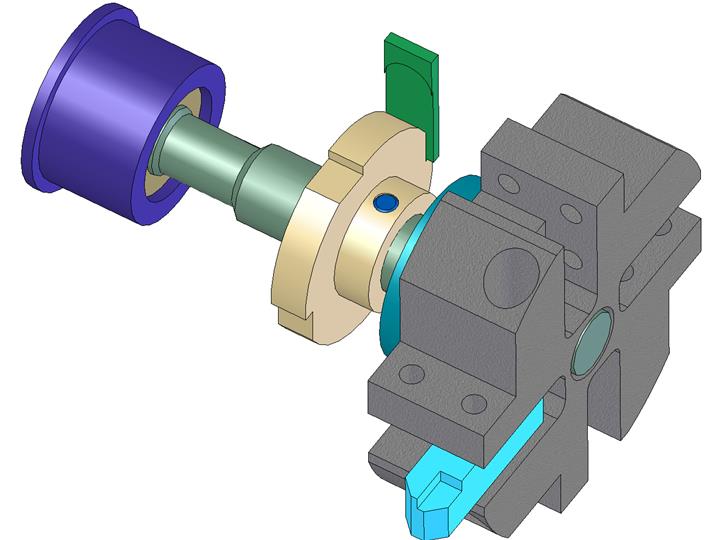

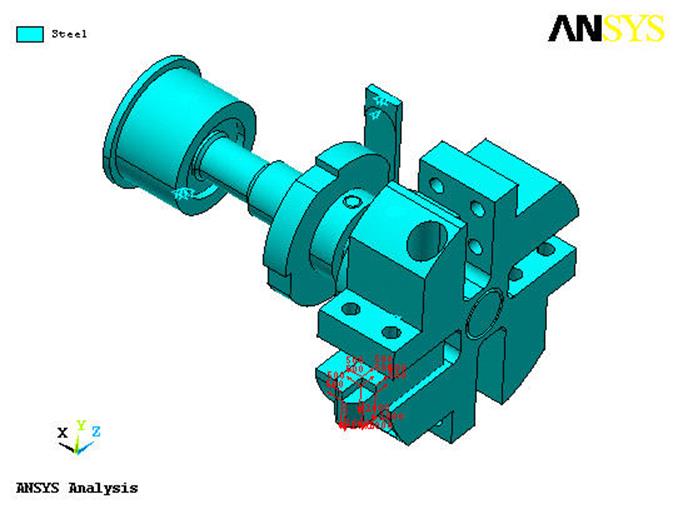

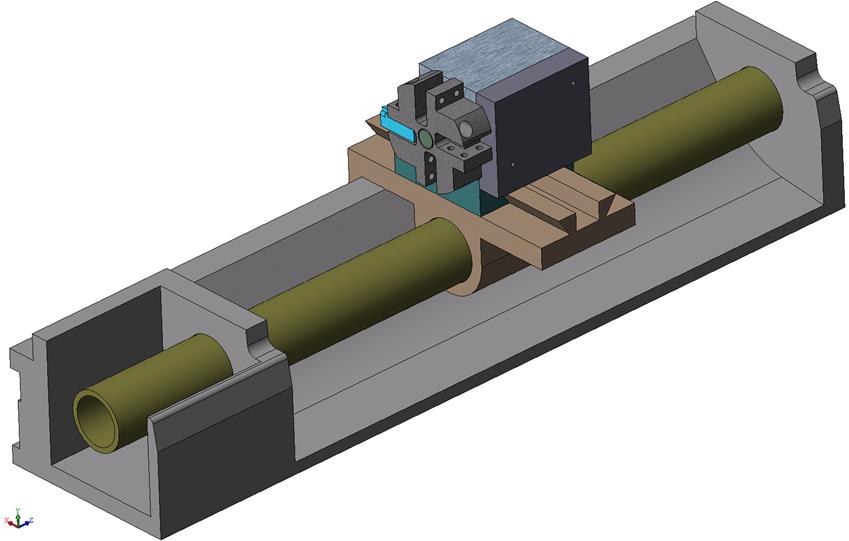

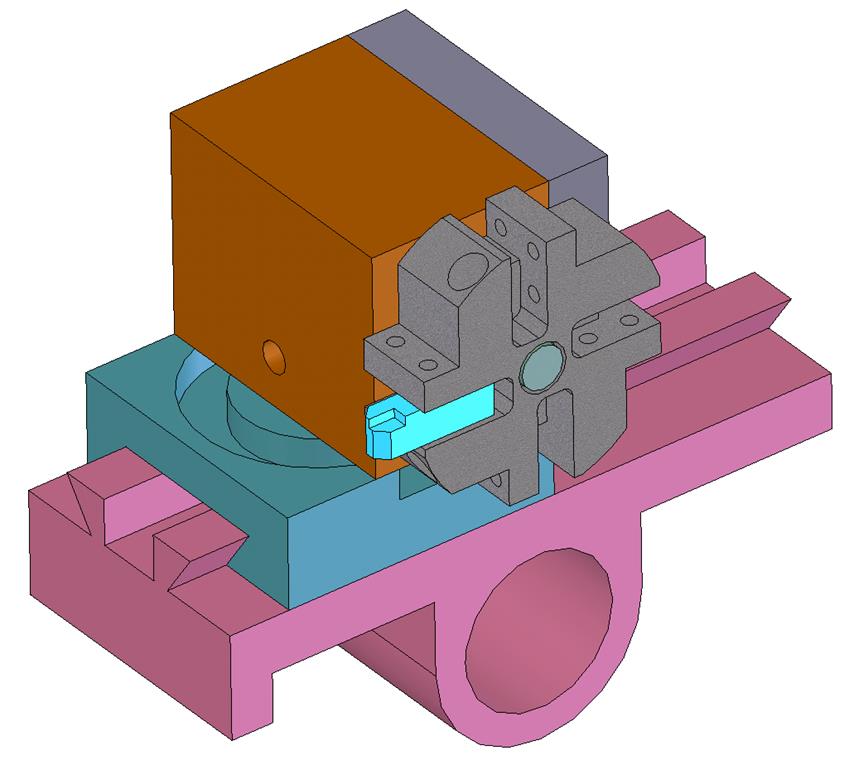

Рис.29. 3D -модель револьверной головки

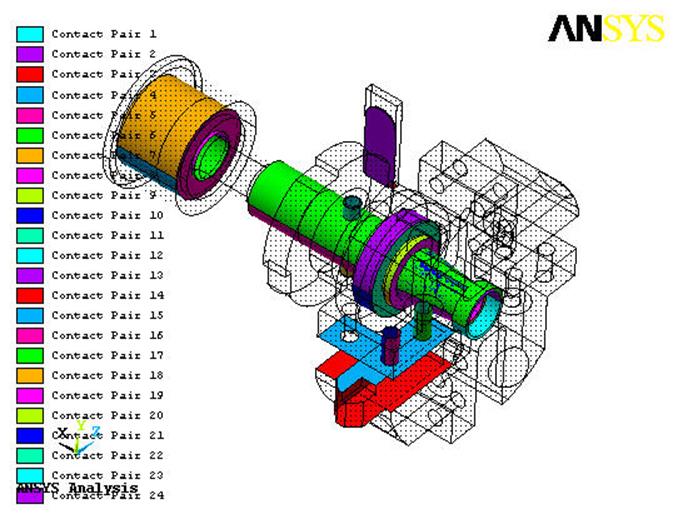

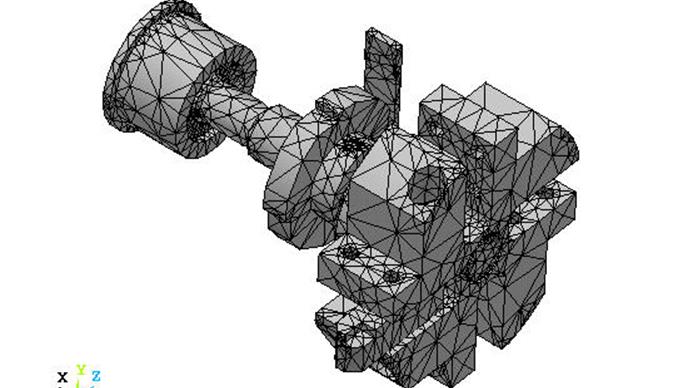

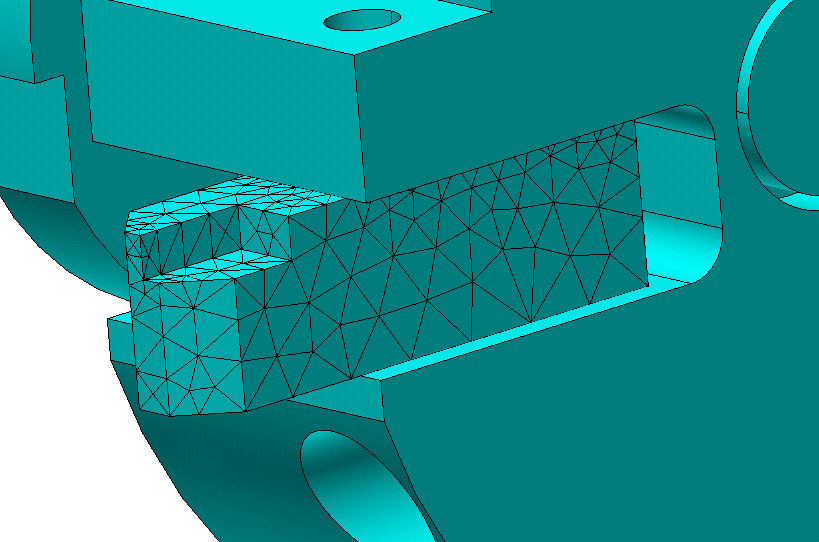

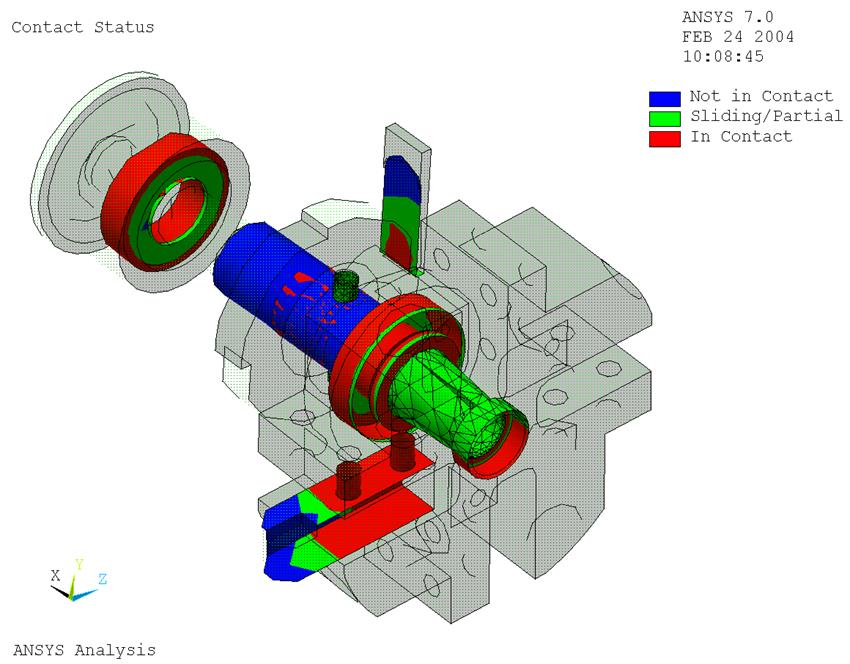

Рис.33. Разбиение модели револьверной головки на конечные элементы

Рис.38. Деформированное состояние револьверной головки

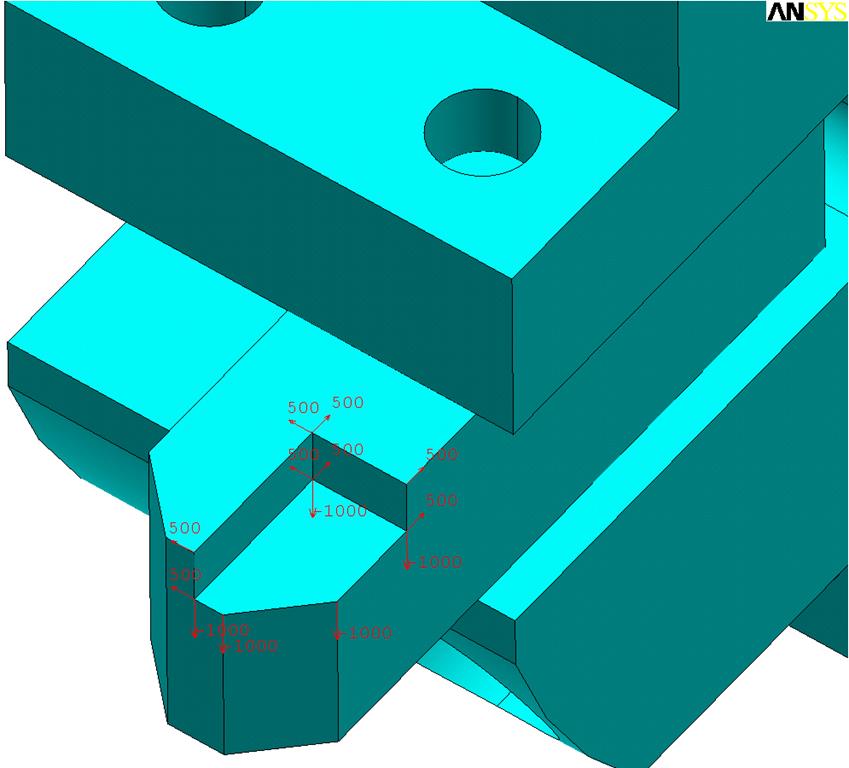

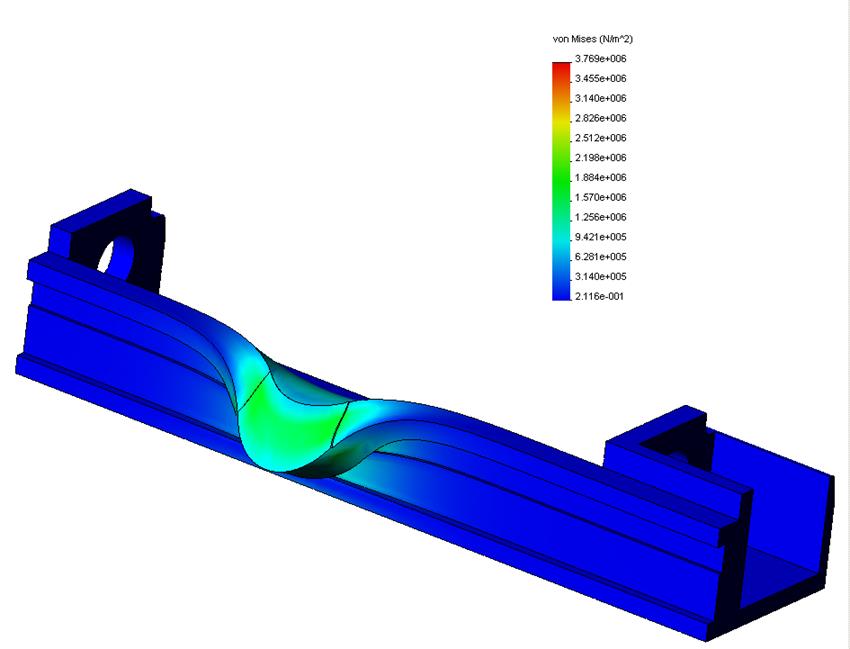

Рис.40. Результаты нагружения станины

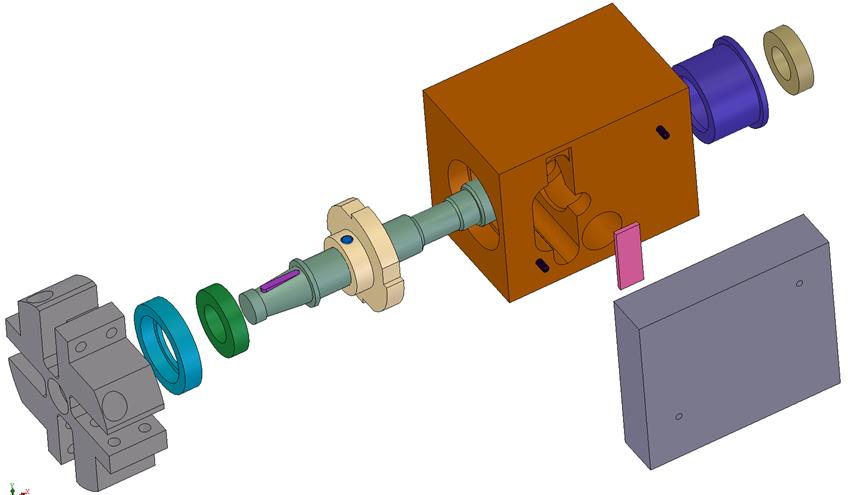

Рис.42. Ревльверная головка

4. Особенности сборки и отладки механической части станка

В результате модернизации базовый станок ТШ-3 оснащается приводами продольной и поперечной подачи, поворота и фиксации револьверной головки и пиноли задней бабки.

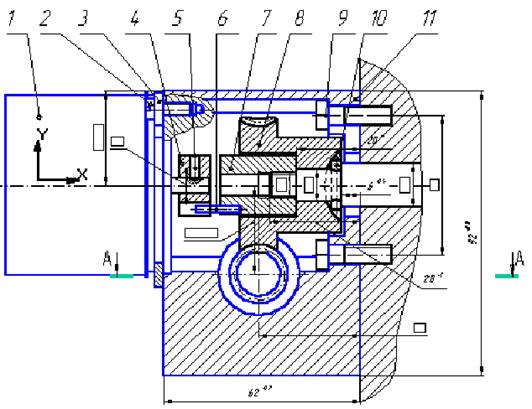

Разборка привода главного движения ТШ-3 (рис.43) имеет следующий порядок: ослабляется натяжение и снимается ремень, снимается ведомый шкив и все детали привода главного движения за исключением оси 1, вставленной в цилиндрическую направляющую станка. Ослабляется винт 2 и две гайки 3 зажима цилиндрической направляющей и направляющая смещается в сторону передней бабкина 10…12мм. Из выдвинутого участка направляющей выворачиваются стопорные винты, после чего вытаскивается ось 1, направляющая устанавливается в прежнее положение и затягивается винтом 2 и гайками 3.

Сборка привода продольного перемещения. Перед установкой привода продольного перемещения снимается панель 1 с блоком управления и задний кожух 2. Панель отсоединяется от блока. Открепляются деревянные опоры 3 и после доработки и покраски вновь крепятся к станине. Снимается защитный кожух 4 ременной передачи, для чего вывинчиваются нижний (верхний не рекомендуется ) винт 5. Убирается резцедержатель и вывинчивается ходовой винт поперечного суппорта.

Узел привода продольной подачи включает в себя (рис. 44) :червячный редуктор 6, фланцевый электродвигатель 7, датчик обратной связи 8 и блок 9 конечных выключателей.

Сборка привода осуществляется следующим образом:

1. Проверяется расстояние от базового торца передней бабки до торца ходового винта продольной подачи(должно быть 6±0.2мм). Если размер больше, с левого конца ходового винта снимается маховичок, сошлифовывается с шайбы крепления винта необходимый слой; если размер меньше, то под шайбу ставится прокладка и крепится маховичок. Затяжкой гайки крепления маховика регулируется осевой люфт ходового винта.

2. Заменяется штифт 7 передачи крутящего момента на более длинный и проверяется беззазорность и плотность посадки червячного колеса 11 на торце винта с затяжкой гайки-полумуфты 12, проверяетсясборка

полумуфт. Крепится корпус редуктора и проверяется легкость вращения и перемещения суппорта. Затяжку винтов следует вести последовательно с постепенным завинчиванием одного за другим. Устанавливается червячное колесо 13, затягивается гайкой-полумуфтой 14 и контролируется стопорным винтом. Засверливается отверстие на валу двигателя, одевается червяк и стопорится винтом 15.

3. Проверяется регулировка гайки ходового винта для лучшего доступа к регулировочным винтам. Суппорт перемещается в среднее положение, при котором можно снять защитный кожух, имеющий с переди вырез по ширине гайки.

Рис. 43. Привод продольной подачи:

1-датчик; 2-винт крепления датчика; 3-крышка датчика; 4-полумуфта; 5-стопорный винт полумуфты; 6-поводок; 7-гайка полумуфта; 8-червячное колесо; 9-винт крепления корпуса редуктора; 10-штифт; 11-корпус редуктора; 12-крышка двигателя;13-винт крепления двигателя; 14-двигатель; 15-стопорный винт;16-червяк.

4. Смазанные "Литолом-24" червячное колесо и червяк собираются так чтобы радиальный зазор был минимальным. Легкость, плавность, уровень шума, наличие натяга или люфтов проверяется вращением двигателя от блока питания 20...25В.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.