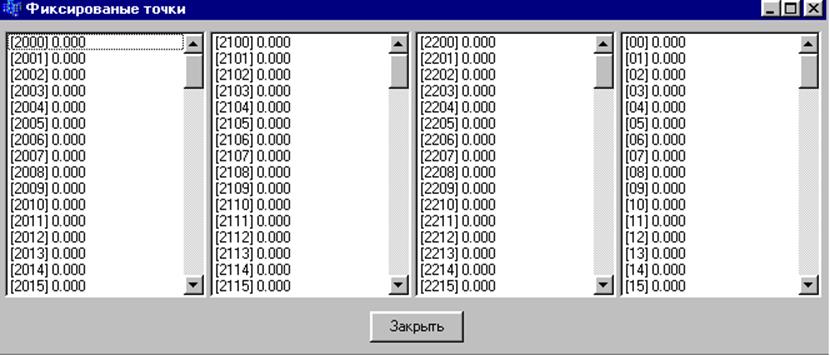

Рис. 93. Окно “Фиксированные точки”

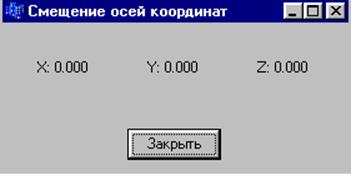

“Смещение осей координат” выводит окно (рис. 16), в котором отображается смещение нуля заготовки относительно нуля станка.

Рис. 94. Окно “Смещение осей координат”

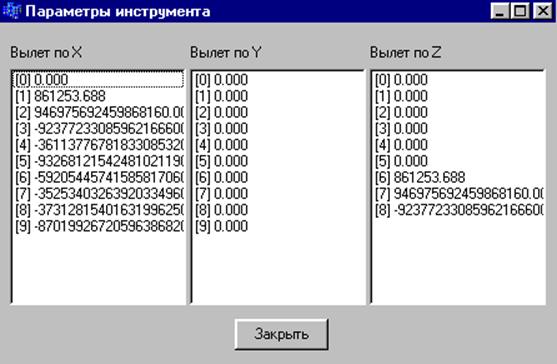

“Вылеты инструмента (токарный)” выводит окно (рис. 17), котором задаются вылеты инструмента (только для токарного).

Рис. 95. Окно “Параметры инструмента”

Напротив номера инструмента записывается вылет инструмента по соответствующей оси (X, Y, Z).

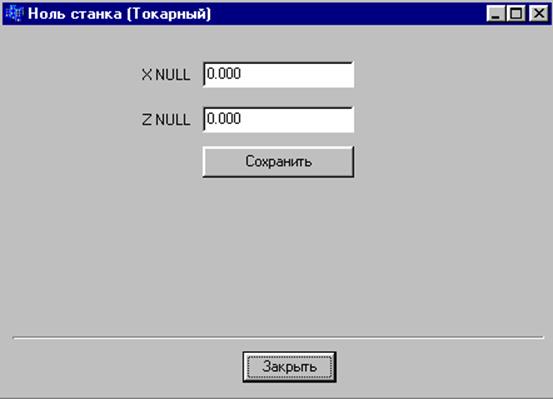

“Ноль станка (токарный)” выводит окно (рис. 18), в котором задается ноль станка относительно базовой точки пересечения оси шпинделя и торца заготовки в мм (только для токарного станка).

Рис. 96. Окно “Ноль станка (Токарный)”

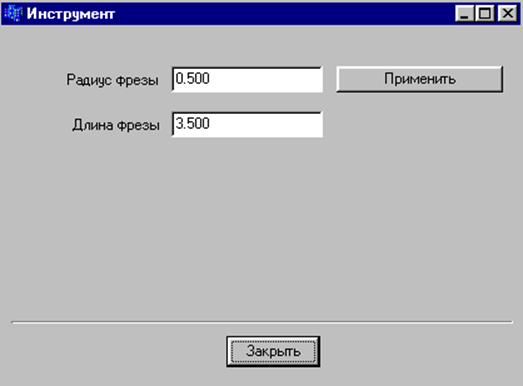

“Инструмент”

выводит окно (рис. 19), в котором задаются размеры фрезы (диаметр и длина

вылета). Кнопкой ![]() устанавливаются

заданные размеры фрезы.

устанавливаются

заданные размеры фрезы.

Рис. 97. Окно “Инструмент”

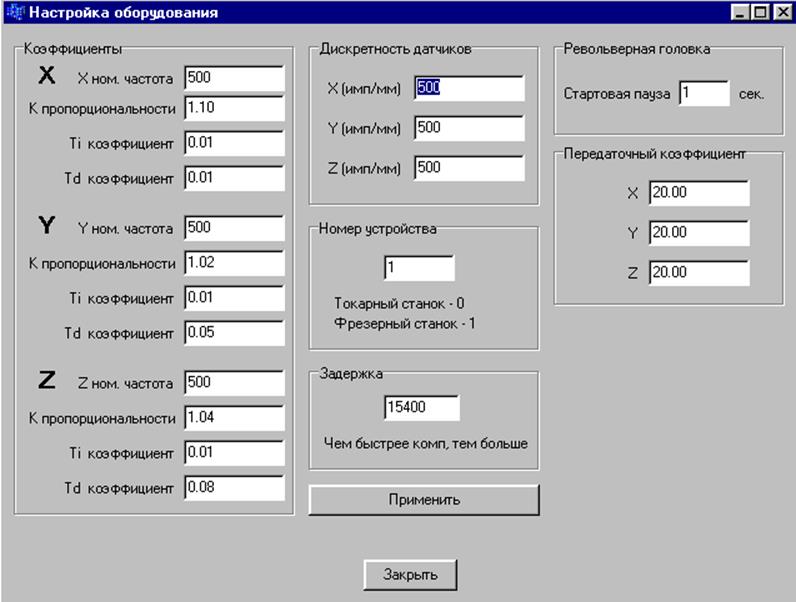

“Настройки оборудования” выводит окно (рис. 20), в котором устанавливаются основные параметры оборудования.

Рис. 98. Окно “Настройка оборудования”

В правом окне расположена таблица “Коэффициенты”. В ней задаются номинальная частота вращения двигателя и коэффициенты ПИД- регулятора (пропорциональный, интегральный и дифференциальный) для каждой из осей(X,Y,Z).

В таблице “Дискретность датчиков” задается дискретность датчиков обратной связи. Эти значения устанавливаются в зависимости от типа датчика, который установлен на оси и шага резьбы привода подачи (или коэффициента передачи привода).

В таблице “Номер устройства” задается индекс станка, с которым работает данный модуль (токарный станок – 0, фрезерный станок – 1).

Значение “Задержка” устанавливается в зависимости от возможностей компьютера.

Значением “Револьверная головка” при наладке станка задается стартовая пауза револьверной головки. Это значение изменять не рекомендуется.

Значениями “Передаточный коэффициент” задаются передаточные отношения для всех осей привода (X, Y, Z).

Кнопкой

![]() устанавливаются заданные

в данном окне параметры. Все параметры записываются в системный файл MOTION.INI.

устанавливаются заданные

в данном окне параметры. Все параметры записываются в системный файл MOTION.INI.

“Инициализация оборудования” – данный пункт инициализирует все подключенное оборудование (обязательно необходимо выполнить перед началом работы со станками в реальном режиме).

“Аппаратный сброс” – сбрасывает все установленные значения и устанавливает значения по умолчанию (выполнение пункта необходимо, если на выходе платы ISA горит красный индикатор, т.е. отсутствует связь с оборудованием).

Пункт меню “Окна” открывает и закрывает окно имитации работы станка.

В пункте меню “?” (рис. 21) даются сведения о версии программного обеспечения.

Рис. 99. Сведения о программе

Рис.100

Оптимальные условия обработки может дать решение оптимизационной задачи при наличии технико-экономических ограничений и одного или нескольких критериев оптимальности.

Высшего уровня оптимальности условий обработки можно добиться при использовании адаптивной системы оптимального управления [5]. Для создания такой системы на основе СЧПУ и следящих приводов необходимо установить датчики дополнительной информации, например, о силах резания или крутящем моменте на шпинделе.

УЧПУ имеет следующие характеристики (табл. ):

Таблица 8

|

- класс |

PRСNC |

|

- исполнение |

на основе персонального компьютера |

|

- количество управляемых координат |

2 |

|

- наличие автоматизированной смены инструмента (токарная версия) |

имеется |

|

- автоматизированный зажим заготовки |

имеется |

|

- дискретность, мм |

0,002 |

|

- интерполяция |

линейная, круговая, сплайновая |

|

- предельная величина программи- руемого перемещения |

|

|

продольного |

150 |

|

поперечного |

50 мм |

|

- предельное число программируе- мых кадров УП |

практически не ограничивается |

ВНИМАНИЕ! Интерфейс пользователя постоянно совершенствуется методически и функционально и может отличаться от описанного, не затрудняя использование.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.