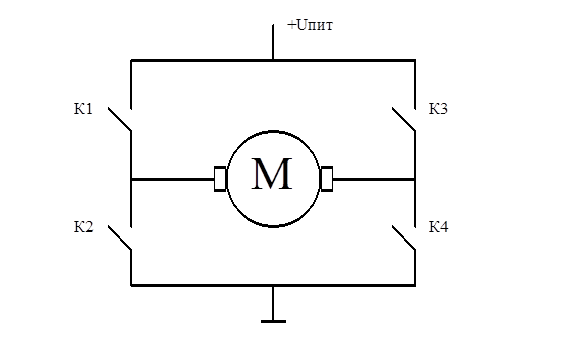

Рис. 60. Коммутация двигателя

5.4. Работа следящей системы

Угол поворота шпинделя измеряется измерительным преобразователем - цифровым датчиком обратной связи (рис. 59).

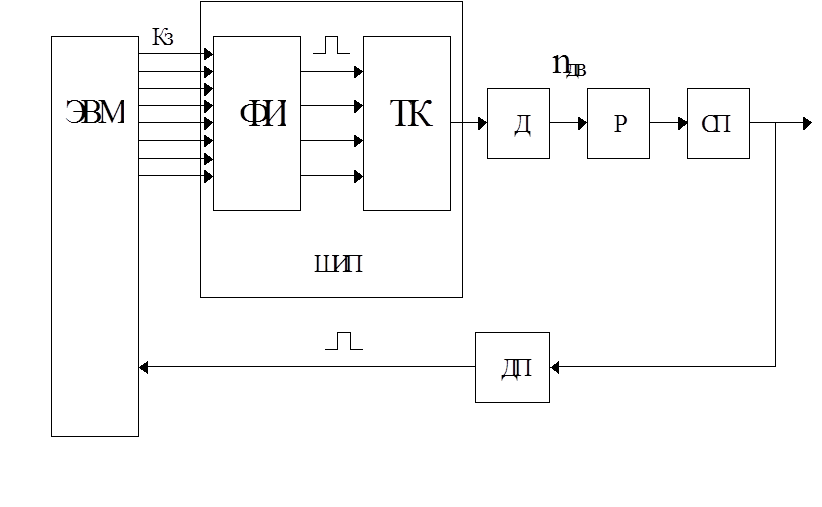

Вычисляется фактическая частота вращения шпинделя nф. Формирователь управляющего сигнала и регулятор скорости в зависимости от заданной частоты вращения nз и фактической nф формирует необходимый сигнал управления, который в кодированном виде подается на ШИП.

Таким образом, имеем регулируемый замкнутый по скорости электропривод главного движения. Силовая часть электропривода (выпрямитель, ШИП, электродвигатель), электрически развязана с цифровой частью.

Цифровая часть привода состоит из аппаратной (блок микроконтроллера) и программной. Блок микроконтроллера обеспечивает обработку (преобразование и кодирование) сигналов с датчиков обратной связи, преобразование и передачу управляющих сигналов от компьютера на ШИП.

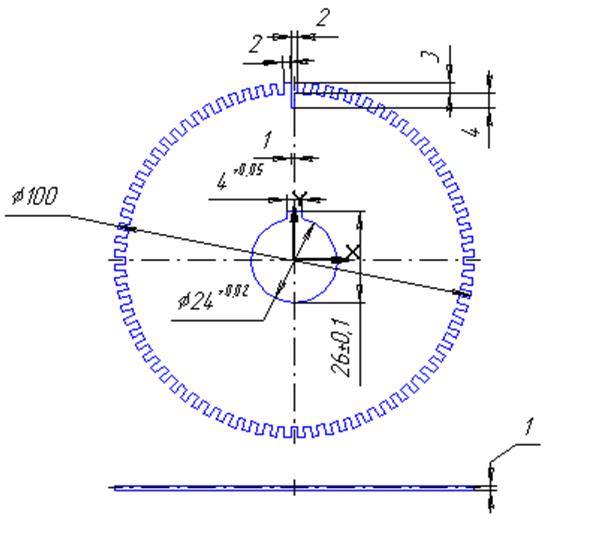

Рис.61. Диск датчика

Токовая защита срабатывает тогда, когда ток, потребляемый ШИП от источника питания, превысит величину номинального тока в 3 раза.

Регулирование частоты вращения двигателя (и соответственно, шпинделя) выполняется вниз от номинальной частоты вращения.

Наиболее эффективной и часто применяемой в системах числового управления приводами подач является система контурного управления, которая обеспечивает формообразование за счет одновременного согласованного движения рабочего органа вдоль нескольких управляемых осей [29-33].

При контурном управлении применяют следящие электроприводы с обратной связью по положению рабочего органа, с помощью которых устройство числового программного управления осуществляет координацию движений всех управляемых координат в каждый момент времени, обеспечивая тем самым точную обработку любой заданной траектории.

Следящий привод подачи станка Т-3Ф3 (рис. 60) представляет собой систему автоматического регулирования, замкнутую по положению. В ее состав входят регулируемый электропривод с двигателем и цифровым датчиком положения, система управления приводом. Назначением следящих приводов является точное (с погрешностью не более 1...2%) и согласованное воспроизведение задаваемых управляющей программой обработки детали перемещений суппортов по осям Z (подача продольного суппорта) и Х (подача поперечного суппорта).

Рис. 62. Структурная схема привода подач

Приводы продольной и поперечной подач станка одинаковы. В приводах подач станка Т-4ФЗ применены малоинерционные двигатели постоянного тока Р1К6-25/3 (30 В, 0,11 Нм, 3000 мин-1) болгарского производства, обладающие высоким быстродействием и высокими точностными характеристиками. Перегрузочная способность электродвигателя равна 5×I ном.

Замыкание обратной связью по положению обеспечивается фотоимпульсный датчик ВЕ-178А (1000 имп/об) (рис. 61-64, табл.7 ). Датчики приводятся от ходовых винтов и измеряют фактический угол поворота винта. Импульсы фактической отработки управляющего сигнала подаются в блок микроконтроллера, суммируются и информация о положении используется формирователем управляющего сигнала и регулятором положения для формирования и кодирования сигнала управления, который подаётся затем на ШИПы соответствующих приводов подачи. Информация о положении может также считываться по запросу в ПК.

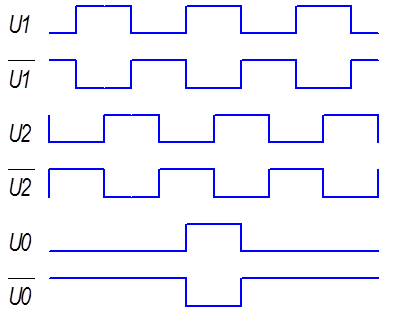

Рис. 63. Схема сигналов датчика

Таблица 7

1. Класс точности преобразователя по ГОСТ 26242-84…………………8

2. Выходные сигналы:

1– основной

2 – инверсный основному

3 – смещенный

4 – инверсный смещенному

5 – начало отсчета

6 – инверсный началу отчета

3. Форма сигналов ……………………………………………………….прямоугольная

4. Длительность сигналов 5 и 6 в долях основного сигнала……………………0,25

5. Предел допускаемого значения погрешности перемещения, угловые с …240

6. Стабилизированное постоянное напряжение на электронную часть, В.1,5

7. Стабилизированное постоянное напряжение на осветитель, В… 5

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.