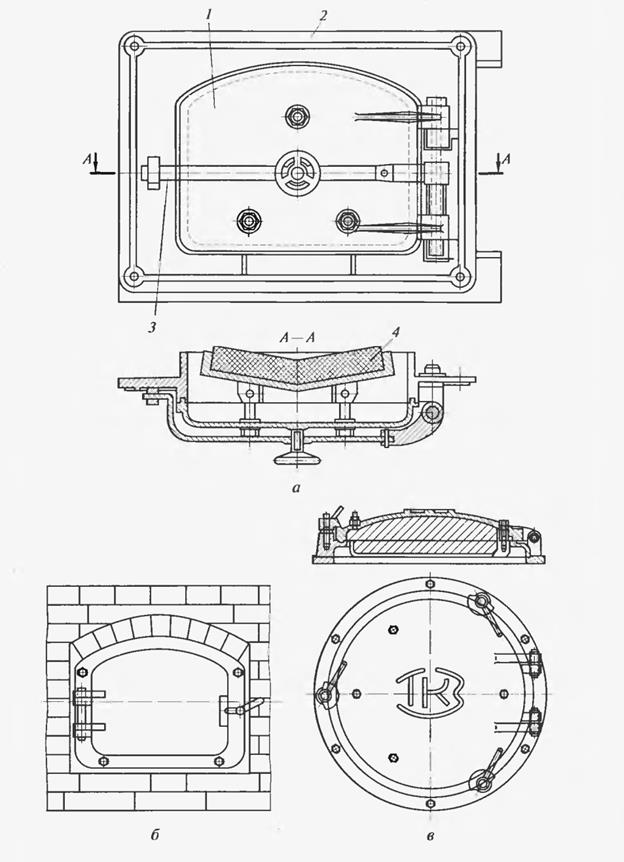

Для регулирования тяги и перекрытия борова[12] служат чугунные дымовые шиберы или поворотные заслонки.

При работе на газообразном топливе, чтобы предотвратить скопление горючих газов в топках, дымоходах и боровах котельной установки во время перерыва в работе, в них всегда должны поддерживаться небольшая тяга; для этого в каждом отдельном борове котла к сборному борову должен быть свой шибер с отверстием в верхней части диаметром не менее 50 мм.

Обдувочные аппараты и дробеочистка предназначены для

очистки поверхностей нагрева от золы и сажи.

Обдувочные аппараты и дробеочистка предназначены для

очистки поверхностей нагрева от золы и сажи.

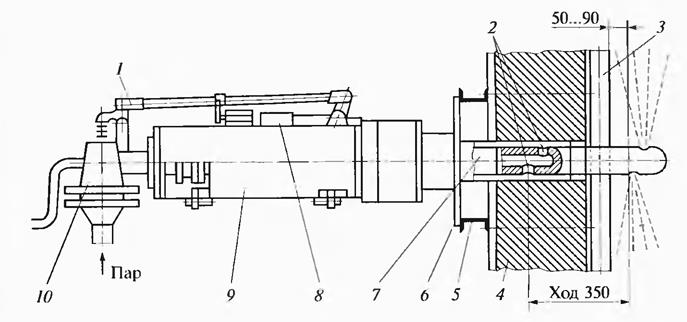

Рис. 21.1. Обдувочный аппарат ОМ-0,35: 1 – рычаг; 2 – сопло; 3 – труба экранов; 4 – обмуровка; 5 – рама; 6 – фланец; 7 – насадка; 8 – электродвигатель; 9 – кожух; 10 – клапан

Очистка поверхностей нагрева от загрязнения может проводиться за счет динамического и термического воздействия струй воды, пара, пароводяной смеси и воздуха. Наиболее распространена обдувка с применением насыщенного и перегретого пара давлением 1,3 – 4,0 МПа.

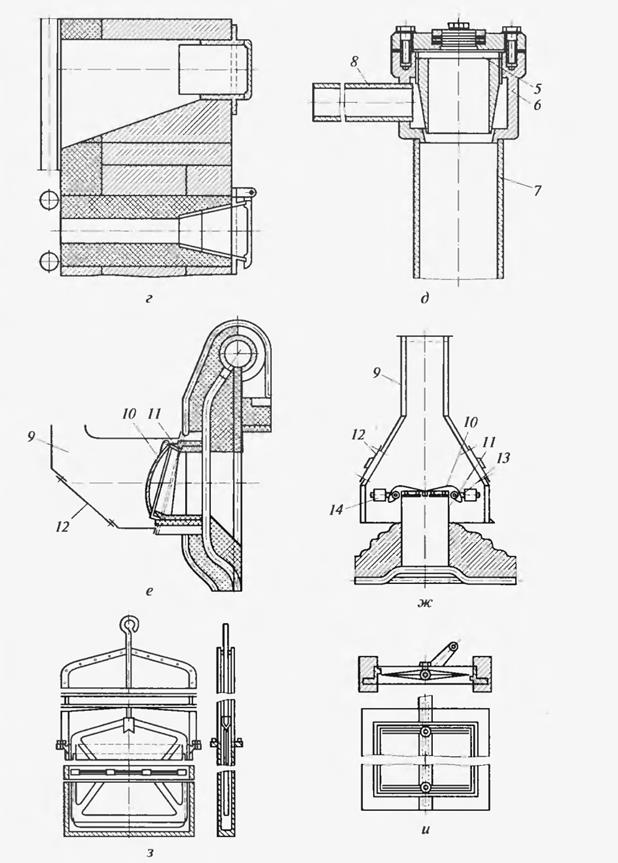

Рис. 21.2. Гарнитура котла: а - дверца с уплотнением и обмурованным металлическим экраном к топочной камере; б, в - лазы прямоугольной и круглой формы в обмуровке; г, д - гляделки для топочных камер и газоходов (г - под разрежением, д – под наддувом); е, ж - взрывные клапаны для установки в боковых стенах и потолке котельного агрегата; з - шибер; и – поворотная заслонка; 1 - дверца; 2 - рама; 3 - щеколда; 4 - экран; 5 - стекло; 6, 11 - корпус; 7 - патрубок; 8 - труба для подвода воздуха; 9 – отводящий короб; 10 – створка клапана; 12 – люк; 13 – рычаг; 14 - груз

Обдувочный аппарат для паровой обдувки топочных экранов имеет

вращающуюся насадку с соплами, вдвигаемую в топочную камеру. Обдувочные

аппараты для конвективных поверхностей нагрева имеют многосопловую трубу,

приводимую во вращение и постоянно находящуюся в газоходе. Число обдувок в

смену - от 0,33 до 4 раз в зависимости

от вида поверхности и марки топлива.

Обдувочный аппарат для паровой обдувки топочных экранов имеет

вращающуюся насадку с соплами, вдвигаемую в топочную камеру. Обдувочные

аппараты для конвективных поверхностей нагрева имеют многосопловую трубу,

приводимую во вращение и постоянно находящуюся в газоходе. Число обдувок в

смену - от 0,33 до 4 раз в зависимости

от вида поверхности и марки топлива.

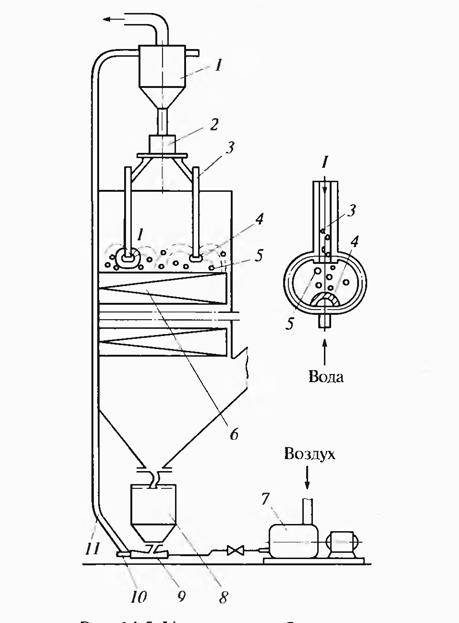

Рис. 21.3. Установка дробеочистки: 1 – дробеуловитель; 2 - тарельчатый питатель; 3 – входной трубопровод; 4 - разбрасыватель дроби; 5 – дробь; 6 - очищаемая поверхность; 7 – воздуходувка; 8 – бункер дроби; 9 – сопло; 10 – входное устройство; 11 – дробепровод

Дробевая очистка используется для конвективных поверхностей нагрева. На очищаемую поверхность равномерно разбрасывается с некоторой высоты чугунная дробь диаметром 3 – 5 мм. При ударе о поверхность дробь разрушает отложения на трубах. Работа устройства для разбрасывания дроби и ее пневмотранспортирования осуществляется по всасывающей или нагнетательной схемам. Для поводящих трубопроводов и отражателей, расположенных в зоне высоких температур, используется водяное охлаждение. Продолжительность периода очистки – 20 – 60 с.

Осмотр котла перед растопкой. Подготовка котла к пуску. Растопка котла. Включение котла и прием нагрузки. Контроль и регулирование работы котла. Остановка котла. Аварийная остановка котла. Перечень эксплуатационной документации.

Осмотр котла перед растопкой.

Пуск (растопка) котла производится после монтажа, капитального или текущего ремонта и различных остановок в резерв. Это сложный и длительный режим, в процессе которого в определенной последовательности проводятся пусковые операции, требующие высокой оперативности и технической дисциплины.

Котлоагрегат после монтажа или капитального ремонта принимается комиссией; после капитального ремонта руководитель ремонта сдает начальнику смены котельной наряд на ремонт котла, свидетельствующий об окончании ремонта. Пуском котлоагрегата после монтажа или капитального ремонта руководит начальник котельного цеха (котельной) или его заместитель.

О пуске котла делается запись в оперативном журнале.

Перед растопкой котла следует тщательно проверить готовность котла и его оборудования к растопке:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.