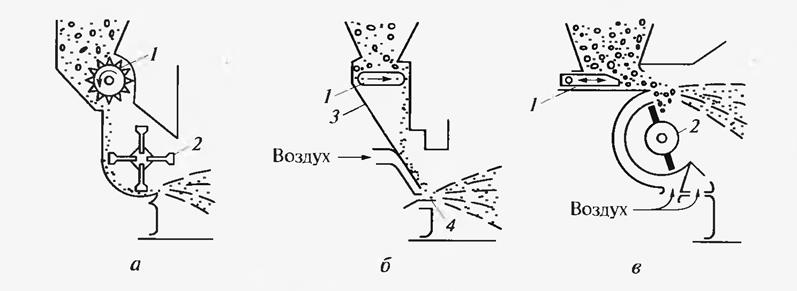

Перед фронтом топки устанавливают бункер, из которого топливо поступает к забрасывателям, установленным по ширине топки (рис. 6.1). В зависимости от конструкции забрасыватели подразделяют на механические, пневматические (паровые) и пневмомеханические.

При использовании механического забрасывателя подача топлива на решетку осуществляется непрерывно вращающимся со скоростью 550 – 800 об./мин лопастным метателем (2), к которому топливо поступает с помощью дозирующего устройства (1).

Рис. 6.1. Забрасыватели топлива: а - механический; б - пневматический; в - пневмомеханический; 1 - дозирующее устройство; 2 - метатель; 3 - разгонная плита; 4 - распределительная плита

В пневматическом забрасывателе топливо с разгонной плиты (3) сдувается на решетку воздухом, потоки которого устремляются из сопел круглой или щелевидной формы. Расход воздуха составляет до 0,25 м3/кг топлива, скоростью истечения воздуха – 30 – 80 м/с. В паровых пневматических забрасывателях используют пар, выходящий из сопел со скоростью около 400 м/с.

Механический и пневматический забрасыватели дают неравномерное по фракционному составу распределение топлива по длине решетки, что нежелательно. Механические забрасыватели подают более крупные куски топлива на заднюю часть решетки, а мелкие – на переднюю. Пневматические (паровые) – наоборот.

Более равномерного распределения фракций топлива по длине решетки позволяет достичь применение пневмомеханического забрасывателя.

Механические слоевые топки характеризуются обязательным перемещением топлива в процессе горения. Это достигается применением двух наиболее распространенных способов – шурующей планки и цепной колосниковой решетки.

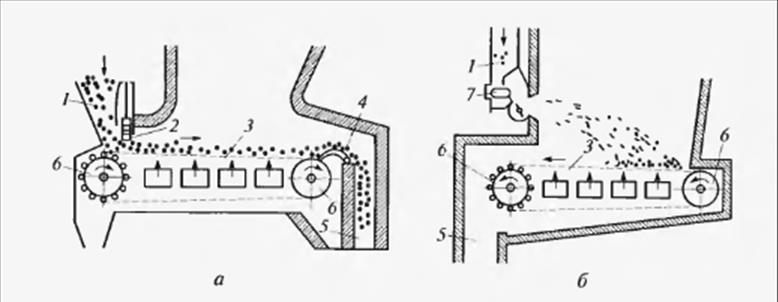

В механических топках с движущимися колосниковыми решетками горение происходит в плотном слое топлива, неподвижном относительно движущейся решетки (рис. 6.2).

Топки с механическими цепными решетками подразделяются на топки с колосниковыми решетками прямого и обратного хода. В топке с решеткой прямого хода полотно с топливом перемещается от фронта топки к задней стенке, а в топке с решеткой обратного хода – соответственно, наоборот.

Рис. 6.2. Механические топки с колосниковыми решетками: а - прямого хода; б - обратного хода; 1 - загрузочный бункер; 2 - шибер; 3 - полотно решетки; 4 - шлакосниматель; 5 - шлаковый бункер; 6 – приводная (ведущая) звездочка (всегда в фронтальной части котла); 7 - пневмомеханический забрасыватель топлива; 8 – натяжная (ведомая) звездочка

Полотно решетки состоит из отдельных наклонно расположенных беспровальных колосников, укрепленных на шарнирных цепях, надетых на две пары звездочек. Размеры цепной решетки: длина - до 8000 мм, ширина - до 5000 мм Ведущая пара приводится во вращение электродвигателем через редуктор. Скорость движения решетки можно изменять от 1 до 18 м/ч.

В слоевой топке прямого хода топливо из загрузочного бункера поступает на движущуюся решетку. Желаемую толщину слоя топлива регулируют шибером, который может перемещаться по вертикали. Необходимый для горения воздух подводится под решетку и поступает в слой через зазоры между колосниками. По мере продвижения решетки топливо выгорает. Образующийся шлак сбрасывается с решетки шлакоснимателем в шлаковый бункер.

В топках с решеткой обратного хода топливо подается на решетку при помощи пневмомеханического забрасывателя. Крупные куски сгорают в слое, а мелкие – во взвешенном состоянии в объеме топки (т. е. осуществляется факельно-слоевое сжигание).

При горении топлива в слое потребность в воздухе по

длине решетки меняется: на начальном и конечном участках решетки (где

происходит воспламенение топлива и выжиг шлака) она минимальная, а в середине

(где происходит активное горение топлива) – наибольшая. Поэтому для сжигания

топлива воздух под решетку подают позонно, через секции, что позволяет

минимизировать потери теплоты ![]() ,

, ![]() и

и ![]() в

связи с понижением общего избытка воздуха в топке

в

связи с понижением общего избытка воздуха в топке

Слоевые топочные устройства для сжигания топлива в кипящем (псевдоожиженном) слое.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.