По мере износа шары добавляются в мельницу по специальному трубопроводу у углеподающего патрубка.

Поступающий в мельницу вместе с углем по углеподающему патрубку сушильный агент (воздух или смесь воздуха с продуктами сгорания) с температурой не выше 450 °С вентилирует внутренний объем мельницы и выносит готовую пыль, которая по пылевыдающему патрубку отводится к сепаратору. Отделенные в сепараторе крупные частицы возвращаются в мельницу. Оставшаяся мелкая пыль с транспортирующим агентом поступает к горелкам котла.

В системах с ШБМ применяются центробежные сепараторы, в которых происходит отделение крупных частиц топлива под действием центробежных сил.

Достоинством ШБМ является: универсальность, т. е. пригодность для размола с одновременной сушкой как мягких топлив с повышенной влажностью, так и твердых топлива, например, типа АШ; возможность получения пыли любой тонкости помола; возможность достижение большой единичной мощности агрегата; отсутствие опасности аварии при попадании в мельницу вместе с углем механических предметов.

Недостатками ШБМ являются: громоздкость и сложность оборудования, значительный удельный расход электроэнергии на пылеприготовление (до 25 – 35 кВт∙ч/т топлива), значительный износ металла (шаров) при ее работе (до 400 г/т); высокий коэффициент холостого хода (характеризующий затраты энергии на вращение барабана без топлива) – до 95 %.

ШБМ применяются для размола антрацитов и каменных углей с Kл.о < 1,1 и малым выходом летучих, требующих тонкого помола (R90 = 6 – 7 %). При наличии в топливе колчеданной серы (Sрк > 6 %) применяют только ШБМ (твердость железного колчедана FeS2 выше, чем у угля).

Мельницы среднеходного типа выполняют различной конструкции: шаровые, валковые (роликовые). Частота вращения движущихся частей СМ 50 - 300 об/мин.

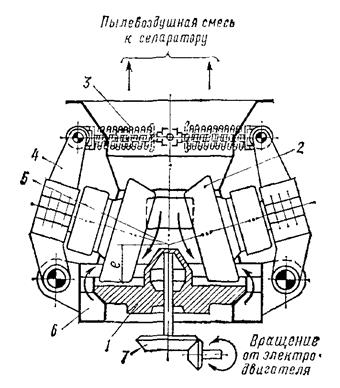

Основными частями МШС являются неподвижное (верхнее) и подвижное

(нижнее) кольца, между которыми расположены стальные шары диаметром до 270 мм,

и пружины, нажимающие на верхнее кольцо.

Основными частями МШС являются неподвижное (верхнее) и подвижное

(нижнее) кольца, между которыми расположены стальные шары диаметром до 270 мм,

и пружины, нажимающие на верхнее кольцо.

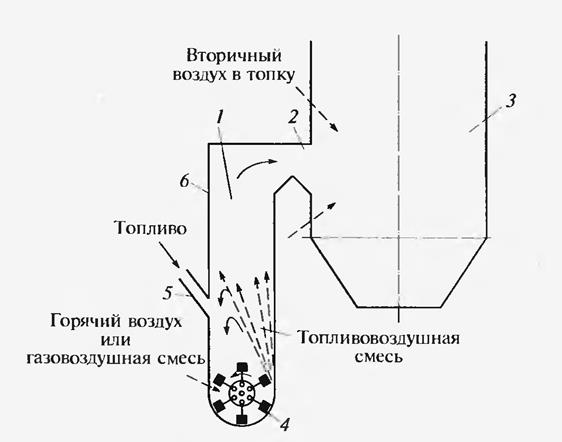

Основными частями МВС является вращающийся плоский стол, по которому перекатываются два конических стальных валка (рис. 7.6).

Рис. 7.6. Принципиальная схема валковой среднеходной мельницы: 1 - вращающийся стол; 2 - конические валки; 3 - пружины; 4 - рычаги; 5 - подача топлива; 6 - подача воздуха; 7 - редуктор

Размол топлива происходит по принципу раздавливания: попадая под шары (валки) топливо раздавливается, подхватывается горячим первичным воздухом (до 350 °С) и выносится в сепаратор.

Достоинством СМ является меньший (по сравнению с ШБМ) удельный расход электроэнергии на размол (около 9 кВт×ч/т топлива) и меньшая масса.

Недостатком СМ является зависимость производительности мельницы от твердости, влажности и зольности размалываемого топлива: влажные зольные угли в этих мельницах слипаются и спрессовываются под размольными органами; при попадании с топливом металлических включений и предметов повышенной прочности раздавливание существенно ухудшается, увеличивается доля крупных кусков, уменьшается вынос пыли.

Среднеходные валковые мельницы применяют для размола каменных углей с Kл.о ³ 1,1, влажностью менее 16 % и зольностью менее 30 %. При большей влажности требуется предварительная подсушка топлива.

Быстроходные мельницы.

К мельницам того типа относятся молотковые мельницы (ММ) (частота вращения 590 – 980 об/мин) и мельницы-вентиляторы (МВ) (частота вращения 590 – 1470 об/мин).

В БМ размол топлива происходит в основном по принципу удара.

ММ является упрощенным пылеприготовительным устройством, непосредственно устанавливаемым у топки. Мельница состоит из стального корпуса, покрытого изнутри гладкими броневыми плитами и ротора с шарнирно укрепленными на нем билами (рис.7.7).

Топливо поступает в мельницу на быстровращающиеся била, которыми оно

размалывается и выбрасывается в шахту. Одновременно с размолом ведется подсушка

топлива (сушильным агентом с температурой 350 – 450 °С). Тонкая пыль вместе с воздухом поступает в вертикальную

шахту, затем в сепаратор и через амбразуру сепарирующей шахты - в топку. Крупные частицы, выпадающие из

потока и отделенные в сепараторе, снова попадают в мельницу.

Топливо поступает в мельницу на быстровращающиеся била, которыми оно

размалывается и выбрасывается в шахту. Одновременно с размолом ведется подсушка

топлива (сушильным агентом с температурой 350 – 450 °С). Тонкая пыль вместе с воздухом поступает в вертикальную

шахту, затем в сепаратор и через амбразуру сепарирующей шахты - в топку. Крупные частицы, выпадающие из

потока и отделенные в сепараторе, снова попадают в мельницу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.