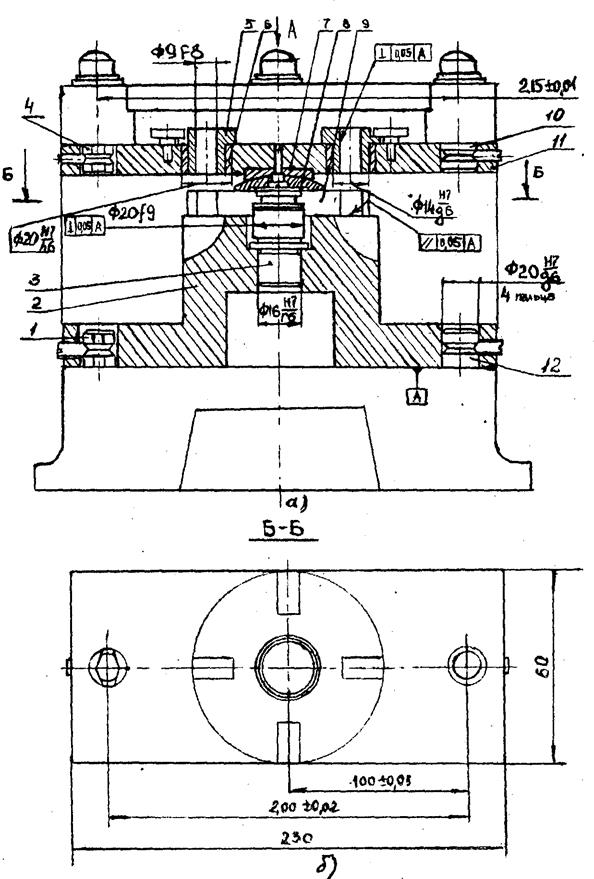

На плите располагается зажимной элемент, состоящий из самоустанавливающейся шайбы 8, которая может перемещаться по сферической поверхности опоры 7. Такая конструкция зажимного элемента обеспечивает компенсацию тех неточностей, с которыми изготовлены базовый блок, наладочные части и сама заготовка, и создает гарантированное прилегание зажимного элемента по плоскости закрепления заготовки.

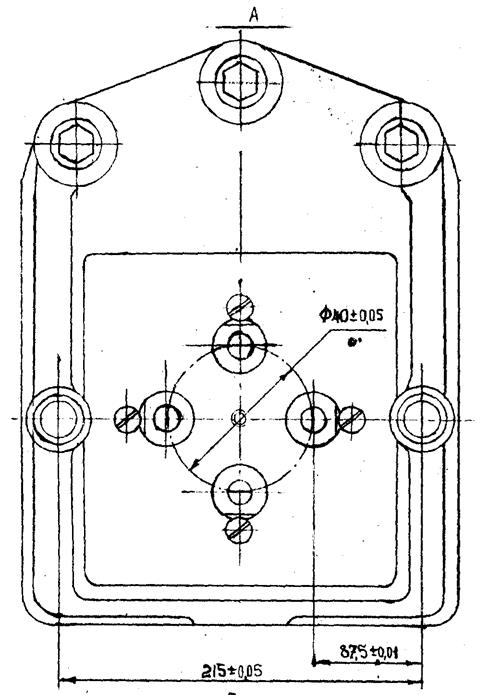

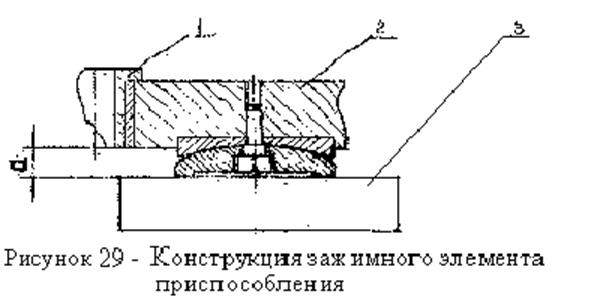

Следует учитывать, что любая конструкция зажимного элемента должна обеспечивать зазор (рисунок 29) между торцом кондукторной втулки 1, установленной в верхней кондукторной плите 2, и заготовкой 3, необходимый для выхода стружки при обработке.

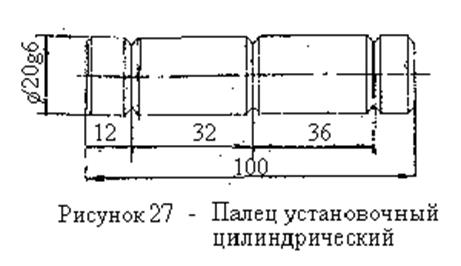

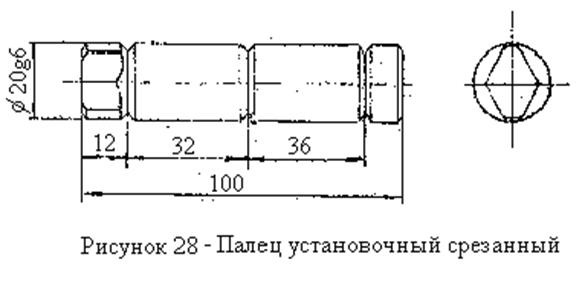

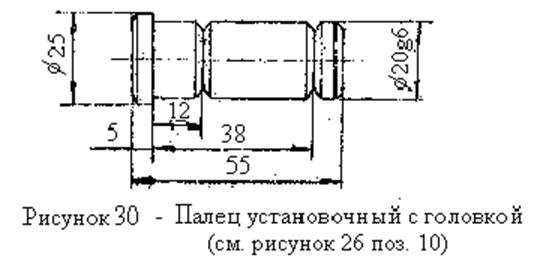

Плита 11 (рисунок 26) устанавливается на базовом блоке с помощью пальцев 4 и 10, закрепляется винтами. Конструкция пальцев представленана рисунках 30 и 31. Палец 10 - цилиндрический 7030-2544 ГОСТ 16894-89, а палец 4 - срезанный 7030-2254 ГОСТ 16695-89 [5].

Материал пальцев - сталь У8А, твердость НRС 50...66.

При подаче сжатого воздуха в соответствующую полость пневмоцилиндра базового блока верхняя кондукторная плита с верхней наладочной частью перемещается вверх. При этом производится установка (базирование) заготовки на базовые элементы нижней наладочной части. При подаче сжатого воздуха в другую полость пневмоцилиндра производится опускание верхней кондукторной плиты, в результате чего обеспечивается закрепление заготовки.

Рисунок 26 - Общий вид станочного приспособления а, б, в – проекции приспособления

Расчет приспособления на точность будем проводить по предложенной ранее методике (см. 4.2). Проверим на точность выполнение размера Æ40±0,2 мм (см. рисунок 20).

Рассмотрим все составляющие, входящие в формулу общей ожидаемой погрешности обработки.

В рассматриваемом случае погрешность базирования принимается равной нулю, так как исследуемый на точность размер непосредственно связан с технологическими базами системы обработки и, следовательно, не зависит от системы базирования заготовки; es=0.

Погрешность закрепления в данном случае можно принять равной нулю, так как сила закрепления направлена перпендикулярно рассчитываемому на точность размеру и не может сказываться на его точности.

Анализ сборочного чертежа приспособления и его технических требований позволяет сделать вывод, что только перпендикулярность рабочих поверхностей кондукторных втулок будет влиять на величину погрешности eус при рассмотрения диаметра Æ 40. При этом необходимо учитывать перпендикулярность двух диаметрально расположенных кондукторных втулок. Таким образом, можно принять eус=0,05*2 =0,1мм.

Погрешность, вызванная износом установочных элементов еи не будет оказывать влияния на точность межосевого расстояния обрабатываемых отверстий, так как точность диаметра Æ 40 мм не зависит от точности установки заготовки в приспособлении.

В

приспособлениях, которые имеют кондукторные втулки для определения положения

режущего инструмента, величину погрешности ес![]() можно принимать равной нулю, так как эти

приспособления не имеют элементов, ориентирующих корпус приспособления

относительно стола станка.

можно принимать равной нулю, так как эти

приспособления не имеют элементов, ориентирующих корпус приспособления

относительно стола станка.

Таким образом, погрешность установки eс определяется только величиной eус, то есть e= eус= 0,1 мм.

Погрешность наcтройки станка в данном случае определяется формулой:

,

,

где Dн1- допуск на межцентровое расстояние кондукторных втулок, Dн1 = 0,1 (см. рисунок 26);

Dн2 - максимальный зазор между сверлом и рабочим диаметром кондукторной втулки или величина увода сверла;

Dн3 - максимальный зазор между сменной и промежуточной кондукторными втулками;

Dн4 - эксцентриситет сменной кондукторной втулки;

Dн5 - величина допуска на износ сменной кондукторной втулки.

Рабочий зазор определяется полем допуска отверстия

сменной кондукторной втулки (рисунок 28) F8: Æ9![]() и сверла общего

назначения h9: Æ9

и сверла общего

назначения h9: Æ9![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.