Установочные пальцы изготавливаются из стали У8А и подвергаются закалке до твердости HRC 56…61. Пластина изготавливается из стали 20Х, рабочие поверхности ее подвергаются цементации на глубину 0,8... 1,2 мм, а затем закалке до той же твердости.

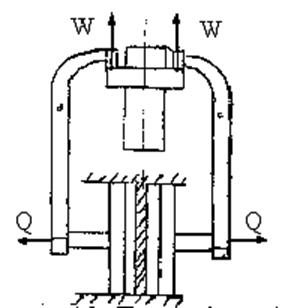

Так как в рассматриваемом случае мы остановились на использовании системы УНП, то целесообразно механизировать закрепление заготовки. Как было сказано ранее, в данном случае следует использовать пневмодвигатель. Наиболее распространенными пневмодвигателями являются пневморцилиндр и пневмокамера. Последняя имеет ряд преимуществ перед пневмоцилиндром (упрощенная конструкция, увеличенная работоспособность, пониженная стоимость и т.д.). Однако пневмокамера имеет один существенный недостаток, который не позволяет применить ее в проектируемом приспособлении, а именно небольшой ход штока [1, 5, 9]. Поэтому для механизации закрепления заготовки примем пневмоцилиндр.

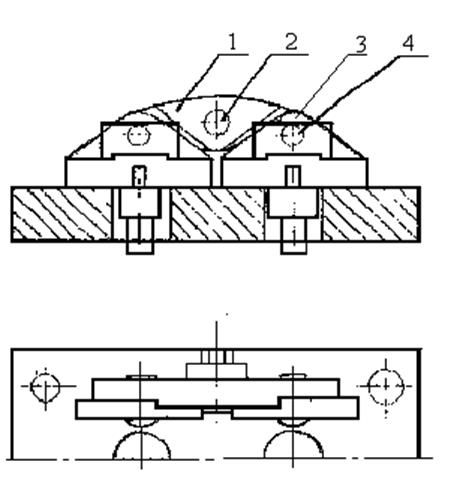

Так как приспособление двухместное, то следует предусмотреть гарантированное закрепление двух заготовок одновременно. Поэтому сам зажимной элемент может быть. выполнен конструктивно в виде коромысла 1 (рисунок 15), имеющего возможность покачиваться на оси 2, с двумя серьгами 3, подвижно установленными на осях 4.

Для устойчивого положения заготовки в процессе обработки ее закрепление должно производиться с двух диаметрально противоположных сторон. Передача усилия от силового узла к зажимному элементу может производиться с помощью рычагов, которые выполняют функцию передаточного механизма. При разработке базового блока, применяемого при обработке различных заготовок, можем использовать встроенную конструкцию пневмоцилиндра.

Рисунок 15 - Зажимной элемент приспособления

С учетом сказанного, можно разработать принципиальную схему зажимного устройства, которая представлена на рисунке 18 и в которую входят два пневмоцилиндра двухстороннего действия.

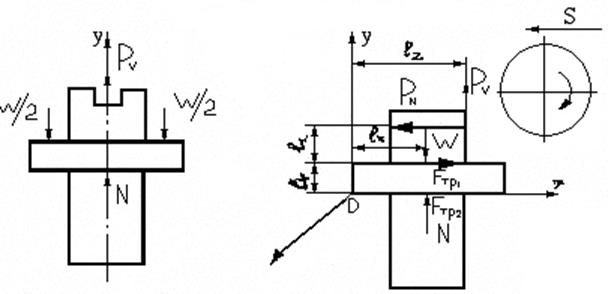

Как известно, исходной величиной для расчета зажимного устройства является сила закрепления заготовки. Определим эту силу, для чего составим схему сил, действующих на заготовку при ее обработке (см. рисунок 17).

Рисунок 16 – Принципиальная схема зажимного устройства

Рисунок 17 - Схема сил, действующих на заготовку

При фрезеровании на заготовку действуют силы

закрепления W, реакции опор N, силы трения F![]() =W•f и F

=W•f и F![]() = N•t,

силы резания Fн и Fv. Силы резания при встречном цилиндрическом

фрезеровании определяются из соотношений:

= N•t,

силы резания Fн и Fv. Силы резания при встречном цилиндрическом

фрезеровании определяются из соотношений:

Pн = (1…1,2)Pz; Pv = (0,2…0,3)Pz,

где Pz - окружное усилие, определяемое формулой [4].

Pz= ,

,

где Ср,х, у, u, q, W - коэффициенты и показатели системы, определяемые

экспериментально; для наших условий: Ср = 68,2; х = 0,86; у = 0,72; u =

1,0; q = 0,86; W = 0; t= 5 мм (см.

технические данные) - глубина резания; s![]() = 0,02 мм/зуб - подача на зуб; В= 5

мм - ширина фрезерования; z = 18 - число зубьев фрезы; D= 80 мм - диаметр фрезы; n -

число оборотов шпинделя станка, об/мин; К

= 0,02 мм/зуб - подача на зуб; В= 5

мм - ширина фрезерования; z = 18 - число зубьев фрезы; D= 80 мм - диаметр фрезы; n -

число оборотов шпинделя станка, об/мин; К![]() - коэффициент, учитывающий качество обрабатываемого материала и

определяемый формулой:

- коэффициент, учитывающий качество обрабатываемого материала и

определяемый формулой:

К![]() = (sв/750)

= (sв/750)![]() ,

,

где sв - предел прочности материала заготовки при растяжении - для стали 45 в улучшенном состоянии sв =738 Мпа [5];

n = 0,3- показатель степени.

Тогда окружное усилие определится:

Pz = Н

Н

Силы Pv и Pн определятся:

Pн = 1,2 Pz =398,4 Н; Pv = 0,3 Рz = 99,6 Н.

Составим уравнения равновесия заготовки:

![]()

![]()

В составленных уравнениях f - коэффициент трения, значения которого принимаем равными 0,16 [1].

Величины l1, l2, l3 и l4 определяем по операционному эскизу.

Решая составленные уравнения, определяем искомую силу зацепления:

Увеличим значение силы W на коэффициент запаса К [1, 6].

Принимая К = 2,5, получим:

W·К = 3435 Н.

Учитывая выбранную принципиальную схему зажимного устройства, по конструктивным соображениям принимаем отношение плеч передаточного механизма 1:2,5 (это отношение может поменяться в результате конструирования приспособления).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.