- размеры рабочей поверхности стола, мм .....….. 320´1250;

- расстояние от оси горизонтального шпинделя поверхности

стола, мм........................…………...30´450;

- количество Т-образных пазов........................………….... 3;

- размер центрального Т-образного паза, мм..........…..18Н8;

- расстояние между пазами, мм........…………................... 90.

Учитывая небольшие габариты заготовки, при разработке конструкции приспособления следует предусмотреть его многоместность. Однако такое решение не должно в значительной степени усложнять конструкцию приспособления, так как годовая программа выпуска составляет 5000 штук. Поэтому на данном этапе проектирования остановимся на двухместном приспособлении.

По причине малой годовой программы на этом этапе следует осторожно отнестись к вопросу механизации приспособления. Однако следует обратить внимание на тот факт, что обработка проводится на универсальном станочном оборудовании, которое не имеет собственной гидростанции. Поэтому при необходимости механизации приспособления следует использовать пневмодвигатель.

Выбор системы станочного приспособления зависит от

типа производства конфигурации заготовки. Обращая внимание на годовую программу

выпуска деталей (N![]() =5000,

шт.), можно говорить о серийном типе производства.

=5000,

шт.), можно говорить о серийном типе производства.

В таком производстве целесообразно применять переналаживаемые станочные приспособления. Распространенной системой переналаживаемого приспособления является система универсально-наладочных приспособлений (УНП). Приспособления этой системы состоят из двух частей: базового блока и сменных наладок.

Базовый блок, как правило, представляет собой корпус, элементы механизации и элементы, позволяющие фиксировать и закреплять сменную наладку. Обычно базовый блок стандартизирован или нормализован.

Конструкция сменной наладки определяется конфигурацией заготовки. При смене объекта производства базовый блок не снимается со стола станка, а производится замена наладки. Наличие только одного базового блока для проведения обработки нескольких заготовок в значительной мере снижает затраты на технологическую оснастку, что уменьшает себестоимость выпускаемой продукции и сокращает сроки подготовки производства.

В данном случае остановимся на конструкции УНП. Базовый блок для фрезерных приспособлений, как правило, представляет собой машинные тиски с различной степенью механизации [1,5,6,8,9], основной частью которых являются подвижные губки. Анализируя конфигурацию заготовки и схемы ее базирования, приходим к выводу о невозможности применения таких базовых блоков в рассматриваемом случае. Поэтому примем решение о проектировании базового блока, который будет использоваться при изготовлении заготовок нескольких типоразмеров. Этот базовый блок оснастим элементами механизации (пневмодвигателем), который обеспечивает закрепление заготовки, сохранив при этом вспомогательное время при выполнении технологической операции.

Таким образом, в задачу проектирования в данном случае входит разработка базового блока и сменной наладки.

Установочные элементы приспособления обеспечивают базирование заготовки, поэтому их конфигурация определена схемой базирования, указанной на операционном эскизе (см. операционный эскиз).

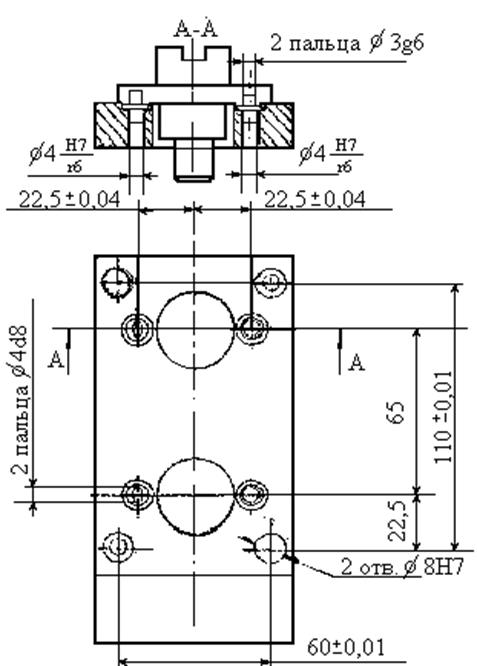

В

качестве опорных элементов приспособления применяем цилиндрический постоянный

палец Æ 3g6 по ГОСТ 18809-88;

представленный на рисунке 12, и срезанный постоянный палец Æ 4d8 по ГОСТ 12210-88,

представленный на рисунке 13 [5]. При

Рисунок 14 - Общий вид пластины с установочными пальцами

базировании заготовки по буртику применим опорную пластину, в которую по прессовой посадке (Н7/г6) будут установлены указанные пальцы. Эта пластина будет представлять собой корпус сменной наладки, поэтому она должна иметь два точных отверстия для установки ее на базовом блоке и два отверстия для крепления пластины к этому блоку. Общий вид пластины с установочными пальцами для базирования заготовок представлен на рисунке 14.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.