Наладка позволяет реализовать схему базирования, представленную на операционном эскизе, а также обеспечивает настройку режущего инструмента на размер.

Произведен силовой расчет приспособления, в результате чего определен силовой параметр пневмоцилиндра. Приспособление проверено на точность при получении размера 12-0,18 мм.

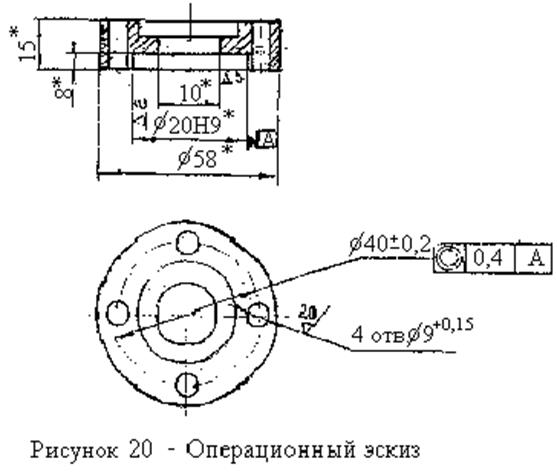

Следует разработать конструкцию сверлильного приспособления для обработки четырех отверстий Æ 9+0,15 мм в детали "Фланец", выдерживая размер Æ40±0,2мм и смещение его относительно базового отверстия А равно 0,4 мм (см. рисунок 20).

Материал заготовки - сталь 45 (ГОСТ 1050-88). Станок - вертикально-сверлильный станок модели 2Н125. Режущий инструмент - сверло спиральное с коническим хвостовиком ГОСТ 10903-77. Материал режущей части сверла - быстрорежущая сталь Р6М5 ГОСТ 19285-84. Диаметр сверла Æ 9 мм. Режимы резания: S = 0,15 мм/об; t = 4,6 мм. Годовая программа выпуска деталей - 12000 шт.

Согласно заданию предлагается разработать конструкцию сверлильного приспособления для обработки четырех отверстий Æ 9 мм. Учитывая степень точности получаемого отверстия Æ 9 Н112(+0,15) и требуемую шероховатость обрабатываемой поверхности, можно утверждать, что обработку можно выполнить методом сверления.

Заготовка имеет удобные базовые поверхности: торец, установка по которому лишает заготовку трех степеней свободы, и отверстие диаметром Æ 20Н9 - установка по нему лишает заготовку еще двух степеней свободы (см. рисунок 20). Такое упрощенное базирование достаточно для выполнения рассматриваемой операции, то есть обеспечивает выполнение требуемых размеров и взаимного расположения обрабатываемых поверхностей.

Обработка производится на универсальном вертикально-сверлильном станке модели 2Н125. Основные характеристики станка, необходимые при разработке конструкции приспособления, следующие [4]:

- рабочая поверхность стола, мм................. 400х450;

- наибольшее расстояние от торца шпинделя до рабочей

поверхности стола, мм............................…..700

Учитывая метод обработки (сверление) и сравнительно небольшую годовую программу выпуска детали, в данном случае целесообразно применить систему универсально-наладочных приспособлений (УКП), область применения которых охватывает все типы серийного производства.

Конструкция УКП состоит из двух частей: базового блока и сменных наладок к нему. Базовый блок, как правило, стандартизирован и включает в себя корпус, элементы механизации и элементы, позволяющие устанавливать сменные наладки. Наладки проектируются и изготавливаются с учетом конфигурации конкретной заготовки. Таким образом, при проектировании этого приспособления необходимо спроектировать наладку и выбрать для нее стандартизированный базовый блок.

Применение такой системы станочного приспособления сокращает сроки подготовки производства, уменьшает себестоимость изготовления деталей и сокращает время переналадки технической системы обработки при смене объекта производства.

Для реализации схемы базирования, указанной на операционном эскизе, необходимо выбрать или спроектировать установочные элементы приспособления.

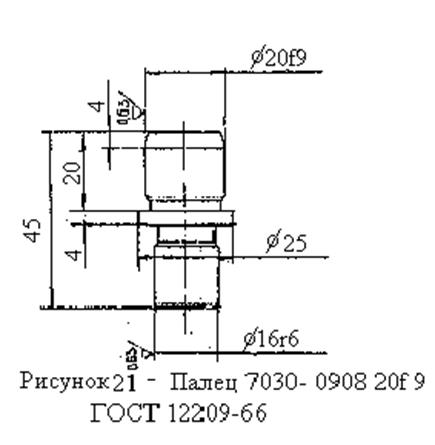

Для базирования заготовки по диаметру Æ 20Н9 выбираем цилиндрический постоянный установочный палец 7030-09008 ГОСТ 12209-88 [5]. Конструкция пальца представлена на рисунке 21. Материал пальца - сталь 20Х. Термообработка - поверхностная цементация на глубину 0,8...1,2 мм и закалка до твердости НRC 56...61.

При базировании заготовки по торцовой поверхности для рассматриваемого случая необходимо спроектировать установочный элемент в виде кольца. При этом необходимо предусмотреть конструктивные элементы (канавки, прорези, обнизки, пазы и т.д.), обеспечивающие выход режущего инструмента и свободное удаление стружки. В этот элемент по прессовой поездке должен устанавливаться цилиндрический палец.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.