Тогда усилие, развиваемое силовым узлом Q , будет равно:

Q = Н.

Н.

Определяем рабочий диаметр пневмоцилиндра 4 Q:

D =

где ![]() - удельное давление

сжатого воздуха,

- удельное давление

сжатого воздуха,

![]() ;

;

![]() - коэффициент полезного действия пневмоцилиндра,

- коэффициент полезного действия пневмоцилиндра,

![]() = 0,85…0,95 [1].

= 0,85…0,95 [1].

D = м

м

При конструировании элементов пневмоцилиидра используем рекомендации [1, 5, 6, 9].

Рабочий диаметр пневмоцилиндра выбираем из нормализованного ряда (D =63 мм).

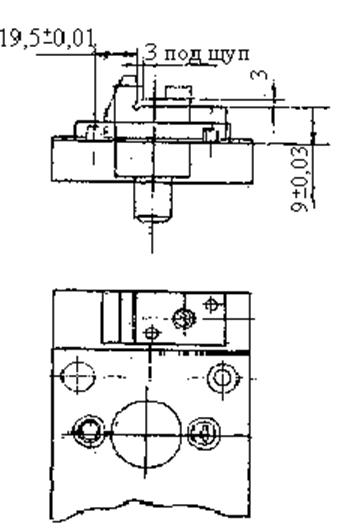

Для настройки режущего инструмента на размер во фрезерных приспособлениях применяют установы и щупы. В проектируемой конструкции для установки фрезы по двум координатам применяем угловой установ 7062-0031 ГОСТ 13445-89 [5], который крепится и фиксируется на наладке с помощью винта и двух штифтов (рисунок 18).

Для настройки режущего инструмента по установу применим щуп. В данном случае применяем плоский щуп ГОСТ 8926-89 с толщиной 3 мм [5].

Установ изготавливаетсяиз конструкционной стали 20Х с цементацией на глубину 0,8...1,2 мм с последующей закалкой до твердости HRC 56.. .61.

Щуп выполнен из инструментальной стали У7А, твердость после закалки составляет НRС 56…61.

Положение установа на наладке определяется размерами

(координатами установа), связывающими его рабочие поверхности с установочными

элементами приспособления. Эти размеры должны обеспечить автоматическое

получение на заготовке требуемой точности. В нашем случае координируем рабочие

поверхности установа относительно базовой поверхности пластины (размер 9 ±

0,03) и центра цилиндрического кольца (размер 19,5![]() 0,01).

Следует заметить, что допуски на координаты установа обычно выбирают в

несколько раз меньше допусков на выполняемые при обработке размеры, указанные

в операционном эскизе. Общий вид наладки с установом представлен на рисунке

18.

0,01).

Следует заметить, что допуски на координаты установа обычно выбирают в

несколько раз меньше допусков на выполняемые при обработке размеры, указанные

в операционном эскизе. Общий вид наладки с установом представлен на рисунке

18.

Конструкция приспособления представляет собой базовый блок, состоящий из корпуса 8 (рисунок19), в который встроены два пневмоцилиндра 4. Штоки пневмоцилиндров упираются в рычаги 5, которые обеспечивают закрепление обрабатываемых заготовок. Корпус устанавливается на стол станка по плоскости А и ориентируется на нем с помощью двух призматических привертных шпонок 9 7031-0607 ГОСТ 14737-89 [5]. В корпусе расположены два установочных постоянных цилиндрических пальца 1 диаметром Æ8g6 ГОСТ 12209-89 [5], которые обеспечивают базирование наладки 2. Крепление наладки на базовом блоке осуществляется с помощью винтов 3. Наладка включает в себя пластину, два установочных пальца (цилиндрический и срезанный) и угловой установ (см. рисунок 14 и 18), что обеспечивает базирование заготовки и настройку режущего инструмента на размер. При смене объекта производства наладка, предназначенная для обработки рассматриваемой заготовки, снимается с базового блока и заменяется другой, используемой для обработки заготовки другого типоразмера.

При подаче сжатого воздуха в штоковую полость пнемоцилиндров рычаги 5 под воздействием пружин 6 поворачиваются, и зажимные элементы отходят от наладки, что позволяет установить заготовки. После установки заготовок сжатый воздух подается в бесштоковую камеру пневмоцидиндров, рычаги поворачиваются в противоположном направлении и происходит закрепление заготовок.

Рисунок 18 - Общий вид наладки с установом

Расчет приспособлений на точность будем осуществлять по методике [5].

В качестве размера, проверяемого на точность, выберем

размер 12![]() мм (см. операционный эскиз), точность

которого зависит от конструкции приспособления.

мм (см. операционный эскиз), точность

которого зависит от конструкции приспособления.

Общая ожидаемая погрешность обработки D![]() на стадии проектирования приспособления

может быть определена по формуле:

на стадии проектирования приспособления

может быть определена по формуле:

D < IT

< IT![]() ,

,

где К - коэффициент, характеризующий отклонение действительных кривых распределения исследуемых погрешностей от кривых закона нормального распределения (в данном случае обработка производится методом настроенных станков, поэтому К=1,2);

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.