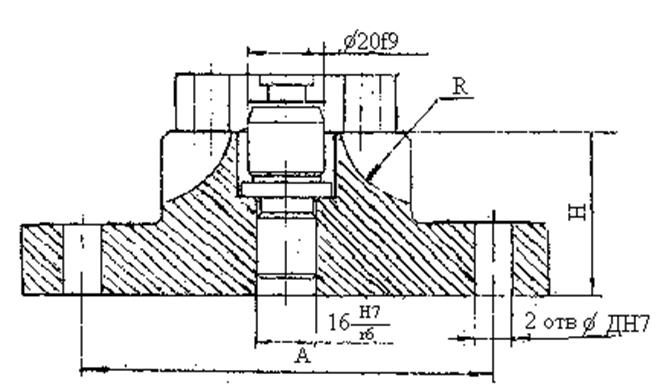

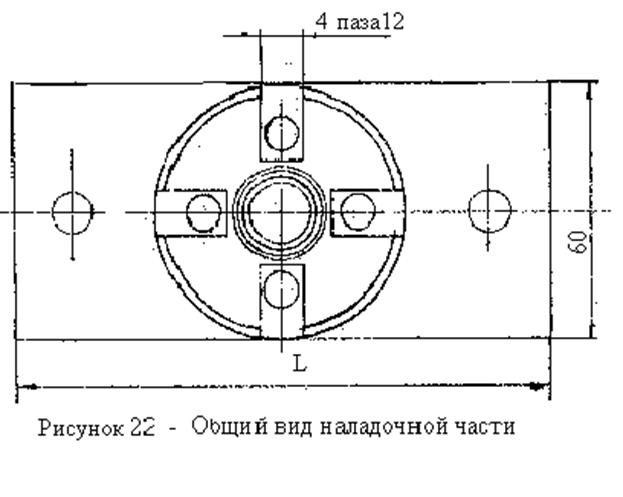

Совокупность двух указанных установочных элементов для сверлильного приспособления системы УНП должна образовывать его наладочную часть, устанавливаемую на нижней кондукторной плите базового блока. Поэтому необходимо выполнить кольцевой установочный элемент таким образом, чтобы имелась возможность установки и закрепления его на базовом блоке. Общий вид наладочной части (указанных установочных элементов) конструктивно может быть выполнен, как указано на рисунке 22.

Кольцевой элемент наладочной части должен обладать высокой твердостью рабочих поверхностей. Поэтому эта часть наладки выполняется из стали 20Х с цементацией рабочих поверхностей на глубину 0,8...1,2мм с последующей закалкой до твердости 56...61.

Габариты этой наладочной части, а также элементы, с помощью которых она базируется на базовом блоке ( 2 отв. Æ ДН 7), будут в дальнейшем определены, исходя из его конструкции.

При проектировании приспособления системы УНП необходимо выбрать базовый блок, который обеспечит требуемую силу закрепления заготовки, а также позволит разместить в нем установочные элементы приспособления (наладочную часть). Базовые блоки сверленых приспособлений выбранной системы имеют, как правило, подвижную часть (верхнюю кондукторную плиту), движение которой обеспечивается либо вручную, либо с помощью пневматики. В последнем случае в корпусе базового блока располагается пневмоцилиндр, шток которого обеспечивает перемещение по направляющим (скалкам) верхней кондукторной плиты. Перемещение осуществляется в вертикальном направлении. При движении верхней кондукторной плиты вниз заготовка, установленная в наладке, расположенной на нижней кондукторной плите, закрепляется. При движении верхней кондукторной плиты вверх заготовка открепляется и может быть произведена ее смена. На данном этапе проектирования целесообразно познакомиться с конструкциями базовых блоков [5,9].

Как сказано ранее, исходной величиной для выбора базового блока является требуемая величина силы закрепления.

Определим эту силу, для чего составим схему сил и моментов, действующих на заготовку при ее обработке (см. рисунок 23).

Рисунок 23 - Силовая схема для расчета усилия закрепления

На заготовку действуют следующие силы: сила закрепления W, реакция опор со стороны установочного кольца приспособления N, а также осевая сила резания при сверлении Р0. Кроме того, на заготовку при сверлении действует крутящий момент Мкр.

Заготовка в процессе обработки должна находиться в состоянии неподвижности. Это обеспечивается лишь в том случае, когда в контакте «заготовка - установочное кольцо» будет возникать момент трения Мтр, величина которого будет не меньше величины крутящего момента, а алгебраическая сумма всех сил, действующих в одном направлении, равна нулю.

Осевую силу резания Р0 в данном случае можно исключить из расчетов, так как направление ее действия совпадает с направлением действия силы закрепления, а ее величина изменяется по глубине сверления.

Составим уравнения равновесия заготовки:

![]() W-N =

0;

W-N =

0;

![]() Mкр-Mтр =0

Mкр-Mтр =0

Момент трения определяется выражением Мтр = fNR, где f-коэффициент трения, значение которого принимаем равным

f= 0,16 [1].

R - радиус трения, который может быть определен выражением [1, 6, 8, 9]:

,

,

где D и d - диаметры кольца контакта заготовки с установочным элементом D = 58 мм (см. рисунок 20), d=25 мм ( cм. рисунок 21 и 22).

Тогда сила закрепления определится выражением

.

.

Момент кручения определяется по формуле [4]

![]() ,

,

где См, q, y - коэффициенты и показатели степени, определяемые эмпирически; в данном случае: См = 0,0345, q = 2,0, у = 0,8;

D = 9 мм, диаметр сверла;

s= 0,15 мм/об, ( cм. задание на разработку), величина подачи;

Кр - коэффициент, учитывающий фактические условия обработки, который определяется формулой

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.