Велика кількість природних сировинних і паливно-енергетичних ресурсів у колишньому Радянському Союзі привело на результаті його існування до ситуації, коли при збільшенні обсягів виробництва практично прямо пропорційно росли втрати ресурсів [1]. У підсумку, наприклад, витрата енергії на одиницю продукції, що випускає побудованими в той період українськими підприємствами, в два, три і більше рази вище, ніж на аналогічних підприємствах індустріально розвинених країн Європейського Союзу.

Одним з основних великих споживачів енергоресурсів є нафтопереробна й нафтохімічна промисловість. У галузі у вигляді палива, теплової й електричної енергії витрачається близько 13 % усієї нафти, перероблюється, причому частка палива становить майже 40 %, теплової енергії – 46 %, електроенергії – 14 % [2]. Але у той же час на сучасних закордонних нафтопереробних заводах енергетичні витрати становлять 3000 – 3500 МДж або 100 – 114 кг умовного палива на 1 т нафти, що перероблюється [3].

На українських нафтопереробних заводах (НПЗ) більша частина технологічних установок будувалася у 60-х й 70-х роках, коли ціна енергоресурсів була дуже низька та економії енергії не надавалося великого значення і в наступні роки енергозберігаючих заходів практично не робили.

Поліпшення в цьому напрямку досягаються шляхом модернізації окремих систем виробництва, установок і заводів у цілому, раціоналізації й удосконалювання виробничих операцій.

1 ХАРАКТЕРИСТИКА ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

1.1 Загальна характеристика

Центральна газофракціонуюча установка (ЦГФУ) призначена для поділу сировини – широкої фракції легких вуглеводнів (ШФЛВ) і технічного бутану на товарні фракції: пропанову, ізобутанову, нормального бутану, ізопентанову, нормального пентану й гексанову. Установка уведена в дію у 1979 році із проектною потужністю 800 тисяч тонн сировини в рік.

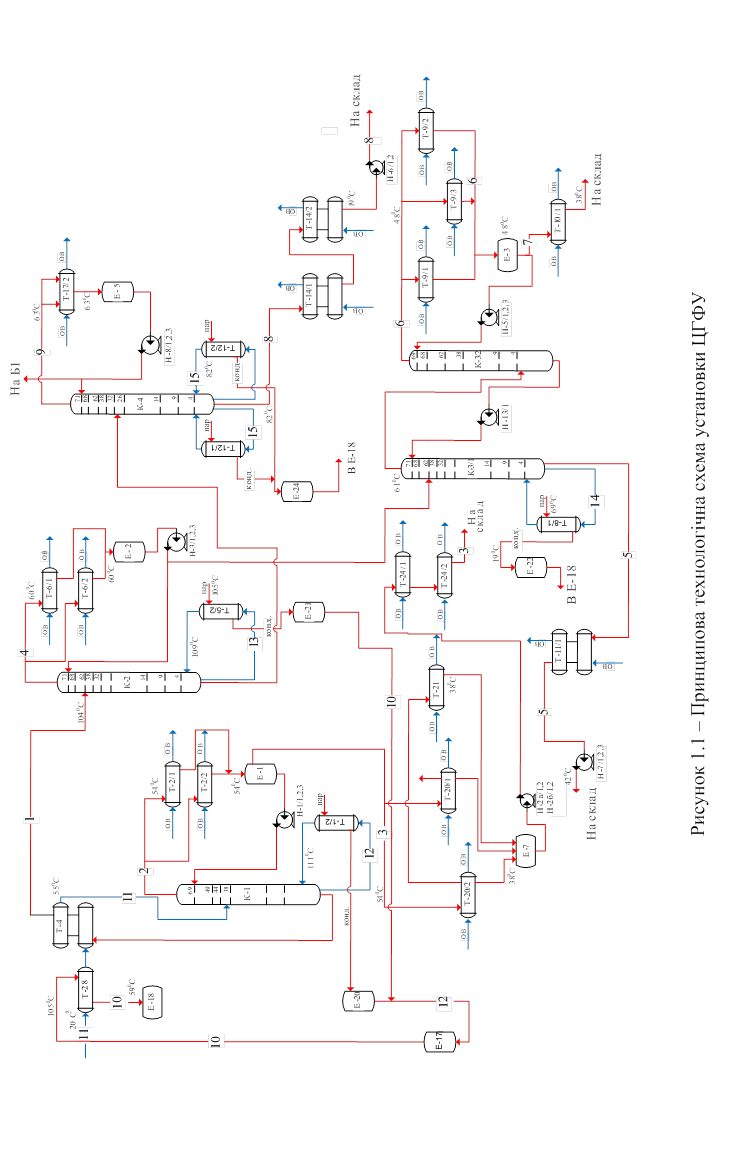

На підставі вивчення технологічного регламенту процесу поділу ШФЛВ, виконання її обстеження й проведення вимірів технологічних параметрів процесу, була побудована технологічна схема процесу поділу (рисунок 1.1).

У цей час у технологічному процесі задіяні п'ять ректифікаційних колон:

- колона К-1 – вузла виділення етан-пропанової фракції;

- колона К-2 – вузли виділення ізобутан-бутанової фракції;

- колони К-3/1 і К-3/2 – вузла поділу ізобутан-бутанової фракції;

- колона К-4 – вузли виділення ізопентан-пентанової фракції.

У технологічній схемі процесу поділу, діючої в цей час, також можна виділити кілька структур, у яких виконується теплоенергетична підготовка технологічних процесів:

- вузол конденсації етан-пропанової фракції, що включає теплообмінні апарати Т-20/1, 2, Т-21, Т-24/1, 2;

- вузол охолодження й виводу на склад бутанової фракції, що включає теплообмінні апарати Т-11/1, 2,

- вузол охолодження гексанової фракції, що включає теплообмінні апарати Т-14/1, 2.

1.2 Виділення етан-пропанової фракції

Сировина – широка фракція легких вуглеводнів зі складу подається в трубний простір теплообмінника Т-28, де нагрівається за рахунок тепла парового конденсату, що подається із сепаратора Е-17.

Потім, підігріта сировина, надходить у трубний простір рекуператора Т-4, де нагрівається за рахунок тепла кубового залишку К-1, що подається до міжтрубного простору, і подається як живлення на 38 тарілку колони К-1.

Паровий конденсат після Т-28, надходить в Е-18.

Обігрів К-1 здійснюється пором через випарники Т-1.

При високих навантаженнях сировини – 100 т/год і більше, передбачена можливість роботи на двох випарниках.

Паровий конденсат з Т-1 самопливом надходить у сепаратор E-20, звідки за рахунок перепаду тисків виводиться в колектор конденсату пару.

Для забезпечення відсутності перепаду тиску між Т-1 та Е-20, передбачаються зрівняльні лінії.

Пари етан-пропанової фракції (ЕПФ) з верху К-1 надходять у міжтрубний простір дефлегматорів Т-2, де прохолоджуються й, частково конденсуються за рахунок промислової води, що подається в трубний простір.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.