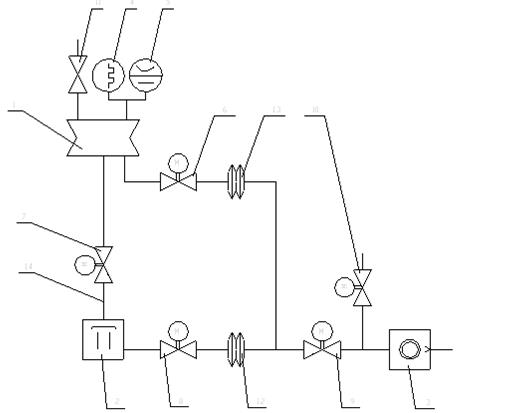

Выбор вакуумной схемы во многом связан с характером технологического процесса, который осуществляется в вакууме. В нашем случае выберем схему с турбомолекулярным и механическими средствами откачки (рис.2.1) [5].

Высокий вакуум в вакуумной камере (1) создается турбомолекулярным насосом (2).

Термопарная лампа (4) и

ионизационная лампа (5), установленные на вакуумной камере, осуществляют

текущие измерения вакуума, а при отключенной вакуумной системе позволяют

замерить скорость натекания и газовыделения в откачиваемом объекте. Клапан (11)

предназначен для напуска атмосферного воздуха в откачиваемую камеру при смене

обрабатываемых изделий [5].

Термопарная лампа (4) и

ионизационная лампа (5), установленные на вакуумной камере, осуществляют

текущие измерения вакуума, а при отключенной вакуумной системе позволяют

замерить скорость натекания и газовыделения в откачиваемом объекте. Клапан (11)

предназначен для напуска атмосферного воздуха в откачиваемую камеру при смене

обрабатываемых изделий [5].

|

Для выравнивания концентрации газа между вакуумной камерой и турбомолекулярным насосом применяется клапан-бабочка (12) с плавно изменяющимся регулируемым проходным сечением.

Понижение давления в

откачиваемом объекте от 760 до ![]() торр

производится механическим насосом (3) через клапаны (6) и (9) [5].

торр

производится механическим насосом (3) через клапаны (6) и (9) [5].

Получение давления, необходимого для запуска и периодического обезгаживания турбомолекурного насоса, производится механическим насосом (3).

Через клапан (10) при выключенном механическом насосе напуском воздуха выравнивается давление на всасывающем и выхлопном патрубках механического насоса. [5]

Клапан (9) питается от того же источника, что и механический насос, и в случае остановки насоса автоматически закрывается, предотвращая прорыв атмосферы в вакуумную камеру через механический насос [5].

Для гибкого соединения трубопроводов (15) применяются сильфоны (13) и (14) [6].

2.4.5 Определение конструктивных размеров элементов вакуумной системы

2.4.5.1 Участок вакуумной системы между высоковакуумным насосом и откачиваемым объектом

Рисунок 2.2 Расчетная схема для участка между камерой и турбомолекулярным насосом.

Общая проводимость

участка вакуумной системы от высоковакуумного насоса производительностью ![]() л/с до откачиваемого объекта описывается

зависимостью [5]:

л/с до откачиваемого объекта описывается

зависимостью [5]:

, (2.27)

, (2.27)

.

.

Зададимся ориентировочными соотношениями между проводимостями отдельных участков[5]: U=U2=U3=U4, U1=U5 =¥. Для ряда последовательно соединенных элементов получим общую проводимость:

, (2.28)

, (2.28)

,

,

![]() .

.

Из конструктивных соображений назначим длины трубопроводов:

L2=64 см, L4=10см.

Закономерности протекания многих физических процессов в вакууме зависит от соотношения числа взаимных столкновений молекул и числа столкновений молекул со стенками объема. Число соударений z молекул обратно пропорционально средней длине свободного пробега:

. (2.29)

. (2.29)

Среднее число соударений со стенками объема одной молекулы:

, (2.30)

, (2.30)

где: FK – площадь поверхности стенок объема; VK – объем элемента;

Va – средняя арифметическая скорость; d – характерный размер элемента. Для трубопровода диаметра D, d=D.

Отношение ![]() называется критерием Кнудсена:

называется критерием Кнудсена:

. (2.31)

. (2.31)

Соотношение ![]() положено в основу определения режимов

течения.[2] Расчет λ при различных Р выполняется по выражению:

положено в основу определения режимов

течения.[2] Расчет λ при различных Р выполняется по выражению:

, (2.32)

, (2.32)

где: λ1 – средняя длина свободного пробега при единичном давлении (для аргона при Т=298 К и Р=133 Па λ1 =700·10-5 м·Па).

,

,

Критерий Кнудсена 0,001<Kn<1,5; что соответствует молекулярно-вязкостному режиму течения газа.

Из конструктивных соображений назначим длины и диаметры трубопроводов:

L2 = 64 см, L4= 10 см,

d2=d4=dВХ= 25 см..

При молекулярно-вязкостном режиме течения газа проводимость трубопроводов может рассчитываться по полуэмпирической формуле, предложенной Кнудсеном [2]:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.