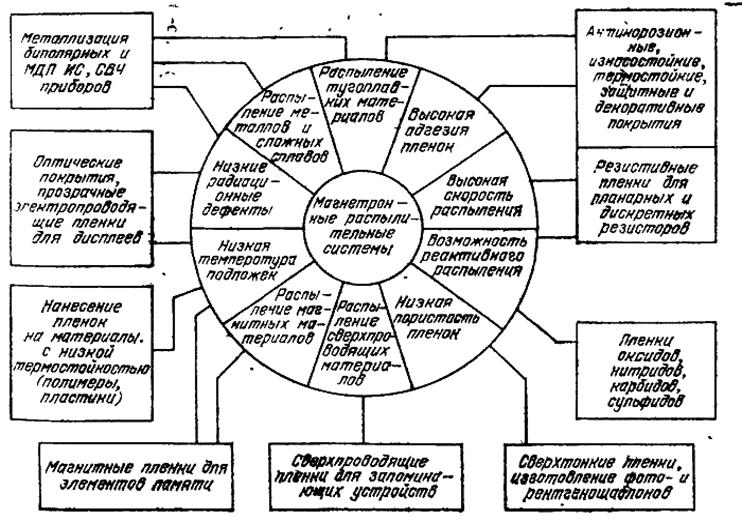

Анализ ионно-плазменных методов получения тонкопленочных покрытий [1 - 7] показывает, что их развитие идет в направлении все более широкого использования процессов ионного распыления с постепенным понижением диапазона рабочих давлений, увеличением скоростей осаждения и снижением напряжения на разрядном промежутке распылительных систем. Изменение этих параметров в указанном направлении вызывается, с одной стороны, стремлением увеличить производительность процесса распыления и, с другой стороны, необходимостью получения пленок с минимальным уровнем загрязнения [1, 9]. Магнетронные распылительные системы находят с каждым годом все более широкое применение в самых различных областях науки, техники, и промышленного производства [8].

|

|

Целью работы является анализ процессов, влияющих на тепловой режим изделия при нанесении покрытий с помощью магнетронных распылительных систем и предложение методики оценки теплового режима изделия при нанесении покрытий в магнетронных распылительных системах.

Объектом исследования являются процессы, являющиеся источниками тепла в магнетронных распылительных системах.

Задачи работы:

- проведение обзора работ отечественных и зарубежных авторов по теме работы;

- анализ материалов обзора и уточнение поставленной задачи;

- разработка методики оценки теплового режима изделия при нанесении покрытий в магнетронных распылительных системах.

Магнетронные распылительные системы (МРС) получили свое название от СВЧ приборов М-типа (магнетронных устройств), хотя, кроме наличия скрещенных электрического и магнитного полей ничего общего с ними не имеют. Магнетронные системы относятся к системам распыления диодного типа, в которых распыление материала происходит за счет бомбардировки поверхности мишени ионами рабочего газа, образующимся в газе аномально тлеющего разряда [11]. Высокая скорость распыления, характерная для этих систем, достигается увеличением плотности ионного тока за счет локализации плазмы у распыляемой поверхности мишени с помощью сильного поперечного магнитного поля [3, 4, 5].

Существует большое число разнообразных конструкций магнетронных распылительных систем [10, 1, 2, 12, 13, 4, 14, 5, 6], отличающихся способом создания магнитного поля (а в некоторых случаях - его конфигурацией), конструкцией катодного узла и геометрией катода-мишени. Однако все типы МРС имеют общие черты:

- все конструкции представляют собой двухэлектродную распылительную систему, т.е. содержат анод и катод-мишень, изготовленный из распыляемого материала и находящийся под отрицательным потенциалом;

- во всех случаях для формирования области занятой плазмой используется магнитное поле, линии которого имеют значительную кривизну, проходят через поверхность катода-мишени и должны быть перпендикулярны линиям электрического поля;

-

зона разряда (зона плотной плазмы тлеющего разряда низкого давления)

представляет собой замкнутую конфигурацию и локализована над определенным

участком поверхности катода-мишени в зоне действия магнитного поля, с которого

и происходит интенсивное распыление материала.

Принцип действия магнетронной распылительной системы показан на примере планарной МРС (рисунки 8.2 и 8.3). Основными элементами устройства являются катод-мишень, анод и магнитная система. Силовые линии магнитного поля замыкаются между полюсами магнитной системы. Поверхность мишени, расположенная между местами входа и выхода силовых линий магнитного поля, интенсивно распыляется и имеет вид замкнутой дорожки, геометрия которой определяется формой полюсов магнитной системы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.