повышения эффективности сероочистки - уменьшение количества циркулирущего абсорбента, снижение потерь амина, использование вторичных источников тепла и т.д.

45.

|

|

|

|

40

§ 30

25

20

15

10

1,6 1,8 2,0 2,2 2,4 Удельное орошение, л/нм3

2,6

100 80

|

3 w аз ш & & Р-о |

60 40

«О

со

33

20 s я

о, -

ОСО

Рис.5. Влияние удельного орошения раствора ВДЭА

на степень очистки газа КГКМ. Концентрация ЩЭА в растворе: составляла 38 - Ц-2. % масс.

|

30 |

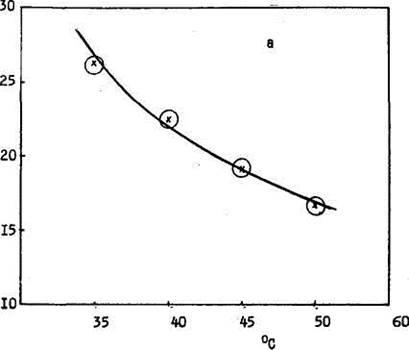

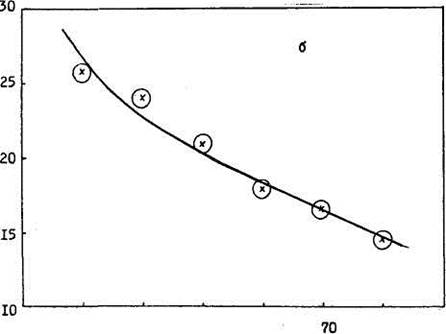

Температура рег.раотвора, (верхний поток)

Температура рег.раотвора, (верхний поток)

|

80 |

Рис.б

|

75 |

|

°С |

5 50 55 60 65 Температура per.раствора, ( средний поток )

Зависимость избирательности ИДЭА от температура per.раствора: а- температура среднего потока- йп С. б- температура верхнего потока- 4ОиС , Количество смешанного rasa - 365тыо.юг/ч (125КПШ+ 240 ОПСМ).Концентрация МДЭА - 35-38%шсо., количеотво раствора 460 м5!ч степень очистки от сероводорода менее 20 мг/нми

![]()

о1 10 |

|

Я зоо |

о

о

а

со со со I-,

о м о

Oi

я о

о

8

о

|

150 |

I

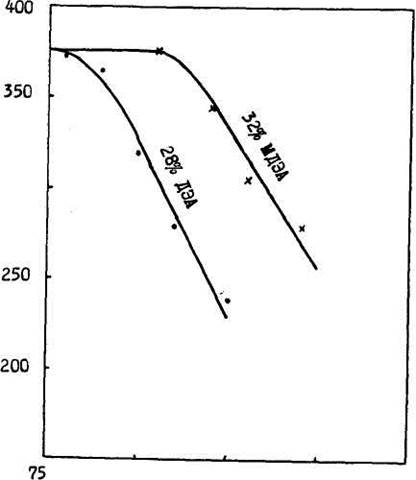

100 125

Объем газа КГКМ тыс.нм3/ч Рис.7. Зависимость мощности абсорбера от доли газа КГКМ в смеси с газом 0ГКМ Литература

1. Нефть, газ и нефтехимия за рубежом. 1984.№ 5. С.91-93.

2. Газовая промышленность. 1986. Я 4. С.20-21.

3. Газовая промышленность. 1987. № 5. С.14-15.

4. Газовая промышленность. 1989. Я I. С.52-54.

А.В.Фролов, В.С.Романов, М.В.Есин (ВНИИГАЗ)

РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ПАРАМЕТРОВ СЫРЬЯ ДЛЯ

ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОЦЕССА СТАБИЛИЗАЦИИ

ДЕЭГАНИЗИРОВАННОГО КОНДЕНСАТА НА СУРГУТСКОМ ЗСК

В соответствии с проектом разработки газоковденсатных мес-тороадений Севера Тюменской области, объем добычи газового конденсата до 200С г. здесь будет непрерывно возрастать и к 2000 г.

|

175 |

150

10

достигнет 13000 тыс.т/год по нестабильному конденсату. Для переработки такого количества конденсата на Сургутском ЗСК сооружается вторая очередь завода, практически представляющая собой копию первой. Мезду тем, на практике нередко имеет место опережение темпов добычи углеводородного сырья и отставание темпов строительства объектов его переработки. С другой стороны, проведенными во ШИИГАЗе исследованиями с использованием ЭДМ установлено, что путем перехода на более рациональный режим стабилизации конденсата возможно увеличить производительность УСА в 1,5 раза при незначительном дооборудовании установки первой счере-ди ЗСК. С учетом отмеченного выше в настоящем сообщении рассмотрен вариант схемы реконструкции УСК Сургутского ЗСК с целью увеличения ее производительности.

Возможность повышения производительности установки в 1,5 раза при незначительном дооборудовании достигается путем перехода на новый режим с меньшей энергоемкостью процесса. Кроме того, габариты колонн обеспечивают нормальную гидродинамическую обстановку при повышенных нагрузках по пару и жидкости.

Промышленное обследование и анализ режимов работы колонн стабилизации СЗСК показывают, что фактически температура ввода сырья в колонну на 30-40° ниже проектной (100-110 °С вместо 140 °С), что и обусловливает повышенную энергоемкость процесса. Заметно повысить температуру сырья позволяет предварительный его нагрев в дефлегматоре колонны парами ШФЛУ. При этом одновременно появляется возможность отключить по крайней мере по одному аппарату воздушного охлаждения в каждом блоке стабилизации. Кроме того, в условиях жаркого лета облегчается конденсация паров ШФЛУ. В результате, для обеспечения повышения производительности установки в 1,5 раза достаточно дооборудовать установку из 4-х блоков стабилизации печью мощностью 17,5 млн.ккал/ч.

Проведенные гидравлические расчеты показали, что повышение производительности установки в 1,5 раза не нарушает гидродинамического режима в колонне. На рисунке представлена принципиальная схема реконструкции УСК СЗСК. Согласно схеме, исходный деэта-низированный конденсат поступает в теплообменник T-I, в котором нагревается от 273 до 324 К парами ШФЛУ из колонны K-I, которые доохлаждаются после ABO BX-I с 351 до 335 К. Далее, деэтанизи-рованный конденсат разделяется на два потока в соотношении 2,57:1, причем большая часть поступает в теплообменник Т-2, а

II

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.