Введение.

Машиностроение – важнейшая отрасль промышленности. Его продукция-машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а также темпы перевооружения их новой техникой в значительной степени зависят от уровня развития машиностроения.

Технический прогресс в машиностроении характеризуется не только улучшением конструкций машин, но и непрерывным совершенствованием технологии их производства. В настоящее время важно качественно, дешево и в заданные плановые сроки с минимальными затратами живого и овеществленного труда, изготовить машину, применив современное высокопроизводительное оборудование, инструмент, технологическую оснастку, средства механизации и автоматизации производства. От принятой технологии производства во многом зависят долговечность и надежность работы выпускаемых машин, а также экономика их эксплуатации. Развитие прогрессивных технологических методов способствует снижению себестоимости машин, уменьшение затрат на их изготовление. Совершенствование технологии машиностроения определяется потребностями производства необходимых обществу машин. Вместе с тем развитие новых прогрессивных технологических методов способствует конструированию более совершенных машин, снижению их себестоимости и уменьшению затрат труда на их изготовление.

Массовый выпуск машин стал возможен в связи с развитием высокопроизводительных методов производства, а дальнейшее повышение быстроходности, точности, мощности, рабочих давлений, температур, коэффициента полезного действия, износостойкости и других показателей работы машин было достигнуто в результате разработки новых технологических методов и процессов. Общая компоновка и конструктивное оформление машины оказывают существенное влияние на технологию ее производства.

Особое место в промышленности занимает компрессоростроение. Транспортирование и переработка природного газа, производство искусственных удобрений, получение пластических масс – вот далеко не полный перечень отраслей промышленности, где широко применяются поршневые компрессоры, в том числе самые крупные. Большое число поршневых компрессоров требуется для пневматических установок, действующих на различных предприятиях Украины.

1 Анализ служебного назначения машины, узла,

детали. Описание условий их эксплуатации.

Компрессор II каскада 4М40М-1,12/250-2500, 4ГМ40-1,2/250-2500 предназначается для сжатия смеси возвратного этилена высокого давления и этилена, поступающего из компрессора I каскада в технологической линии типа “Полимир” производства полиэтилена низкой плотности, получаемого полимеризацией этилена в реакторе трубчатого типа при давлении до 226 МПа (2300 кгс/см2).

При номинальных параметрах работы компрессора в соответствии с технической спецификацией

PвсI=24,5МПа (251 кгс/мм2 абс);

ВСI=40°C;

Pнагн2=245 МПа (2500 кгс/см2)

расчетная весовая производительность компрессора

составляет

28000 кг/ч±5% для компрессора 4М40М-1,12/250-2500

и 28170 кг/ч±5% для компрессора 4ГМ40-1,2/250-2500.

Техническим регламентом предусматривается, что давление реакции полимеризации этилена в полиэтилен может находится в пределах 147…226МПа (1500…2300). Столь широкий диапазон работ компрессора при условиях значительных колебаний температур и давлений по всасыванию в I-ю ступень имеет ряд ограничений.

Компрессор устанавливается в цехах, относящихся по пожарной опасности к категории производств “А” согласно СНиП П-П-90-81 и по взрывоопасности к классу помещений В-1а по ПУЭ, категория и группа взрывоопасной смеси по ГОСТ 12.1.011-78-ПВ-Т2.

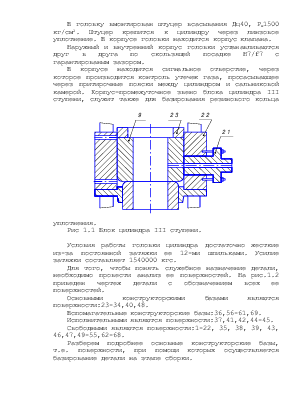

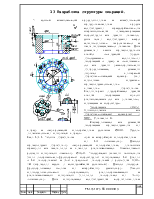

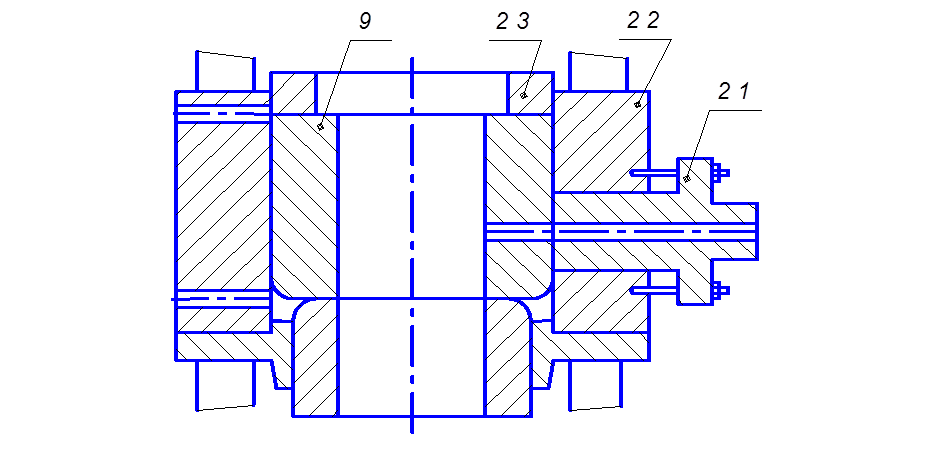

Головка цилиндра выполнена двухкорпусной составной, при этом весь перепад давления воспринимает внутренний однослойный корпус головки цилиндра 9, куда помещается комбинированный клапан 14. Наружный корпус головки цилиндра 22 не несет рабочей нагрузки. В него вворачивается штуцер всасывания 21.

Конструкция составной нескрепленной головки цилиндра определяется прежде всего требованиями быстрого демонтажа сальника, при котором весь комплектный узел сальника и собственно цилиндр поднимаются вместе для проведения текущих ремонтных работ.

В головку вмонтирован штуцер всасывания Дц40, Рц1500 кг/см2. Штуцер крепится к цилиндру через линзовое уплотнение. В корпусе головки находится корпус клапана.

Наружный и внутренний корпус головки устанавливаются друг в друга по скользящей посадке H7/f7 с гарантированым зазором.

В корпусе находится сигнальное отверстие, через которое производится контроль утечек газа, просасывающее через притирочные пояски между цилиндром и сальниковой камерой. Корпус–промежуточное звено блока цилиндра III ступени, служит также для базирования резинового кольца уплотнения.

|

Условия работы головки цилиндра достаточно жесткие из-за постоянной затяжки ее 12-ми шпильками. Усилие затяжки составляет 1540000 кгс.

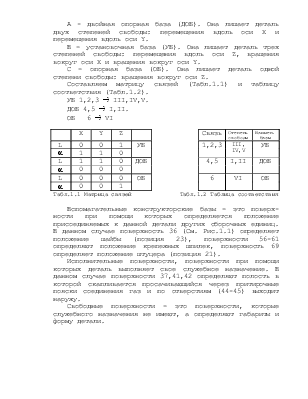

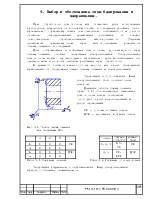

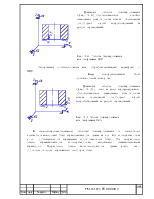

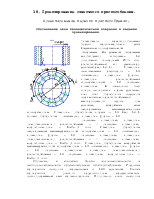

Для того, чтобы понять служебное назначение детали, необходимо провести анализ ее поверхностей. На рис.1.2 приведен чертеж детали с обозначением всех ее поверхностей.

Основными конструкторскими базами являются поверхности:23-34,40,48.

Вспомагательные конструкторские базы:36,56-61,69.

Исполнительными являются поверхности:37,41,42,44-45.

Свободными являются поверхности:1-22, 35, 38, 39, 43, 46,47,49-55,62-68.

Разберем подробнее основные конструкторские базы, т.е. поверхности, при помощи которых осуществляется базирование детали на этапе сборки.

А - двойная опорная база (ДОБ). Она лишает деталь двух степеней свободы: перемещения вдоль оси Х и перемещения вдоль оси Y.

В – установочная база (УБ). Она лишает деталь трех степеней свободы: перемещения вдоль оси Z, вращения вокруг оси X и вращения вокруг оси Y.

С – опорная база (ОБ). Она лишает деталь одной степени свободы: вращения вокруг оси Z.

Составляем матрицу связей (Табл.1.1) и таблицу соответствия (Табл.1.2).

УБ 1,2,3 ® III,IV,V.

ДОБ 4,5 ® I,II.

ОБ 6 ® VI

|

X |

Y |

Z |

Связь |

Степень свободы |

Наимен. базы |

|||

|

L |

0 |

0 |

1 |

УБ |

1,2,3 |

III, IV,V |

УБ |

|

|

a |

1 |

1 |

0 |

|||||

|

L |

1 |

1 |

0 |

ДОБ |

4,5 |

I,II |

ДОБ |

|

|

a |

0 |

0 |

0 |

|||||

|

L |

0 |

0 |

0 |

ОБ |

6 |

VI |

ОБ |

|

|

a |

0 |

0 |

1 |

Табл.1.1 Матрица связей Табл.1.2 Таблица соответствия

Вспомагательные конструкторские базы – это поверх-ности при помощи которых определяется положение присоединяемых к данной детали других сборочных единиц. В данном случае поверхность 36 (См. Рис.1.1) определяет положение шайбы (позиция 23), поверхности 56-61 определяют положение крепежных шпилек, поверхность 69 определяет положение штуцера (позиция 21).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.