- Черновое растачивание Верхнее отклонение, мм –0,63 [2, с.47 табл.3,3];

Нижнее отклонение, мм – 0 [2, с.47 табл.3,3];

- Получистовое растачив. Верхнее отклонение, мм-0.155 [2, с.47 табл.3,3];

Нижнее отклонение, мм – 0 [2, с.47 табл.3,3];

- Чистовое растачивание Верхнее отклонение,мм –0.063 [2, с.47 табл.3,3];

Нижнее отклонение, мм –0 [2, с.47 табл.3,3];

- 1. Ковка на прессах, Шероховатость RZ,мкм – 320 [7, с.186 табл.12];

Дефектный слой h,мкм – 1180 [7, с.186 табл.12];

2. Черновое растачивание Шероховатость RZ,мкм – 40 [7, с.11 табл.5];

Дефектный слой h,мкм – 50 [7, с.11 табл.5];

3. Получистовое растачив. Шероховатость RZ,мкм –20 [7, с.11 табл.5];

Дефектный слой h,мкм –20 [7, с.11 табл.5];

- 1. Ковка на прессах.

Пространственные отклонения,мкм – 234 [7, с.188 табл.25];

2. Черновое растачивание.

Пространственные отклонения,мкм – 40 [7, с.188 табл.25];

3. Получистовое растачивание.

Пространственные отклонения,мкм – 3.86 [7, с.188 табл.25];

- 2. Черновое растачивание. Установка заготовки в четырехкулачковый патрон.

Погрешность базирования,мкм-0;

Погрешность закрепления,мкм – 3000 [2, с.75 табл.4.10];

3. Получистовое растачивание. Установка заготовки в четырехкулачковый патрон.

Погрешность базирования,мкм-0;

Погрешность закрепления,мкм – 80 [2, с.75 табл.4.10];

4. Чистовое растачивание. Установка заготовки в четырехкулачковый патрон.

Погрешность базирования,мкм-0;

Погрешность закрепления,мкм – 50 [2, с.75 табл.4.10];

16. Расчет режимов резания.

8.4.1 Расчет режимов резания на токарную обработку будем производить по указаниям в [2,8].

Исходные данные.

На лоботокарном станке 1680 точить наружную поверхность. Обрабатываемый материал Сталь 40Х, sв=980 МПа. Заготовка-поковка.

Диаметр заготовки D=772 мм, диаметр готовой детали d=700 мм. Длина L=386 мм, шероховатость обработанной поверхности Rz=40 мкм. Материал режущей части резца – твердый сплав Т15К6. Державка 25х25 мм.

1. Выбираем глубину резания: t=5 мм.

2. Выбираем подачу для t=5 мм: s=1 мм/об.

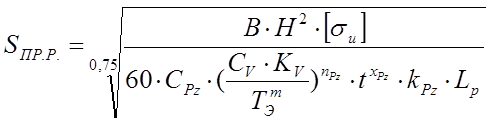

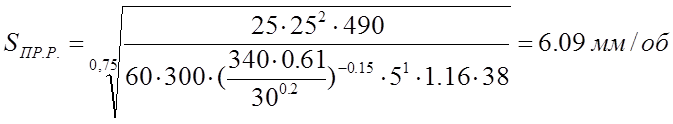

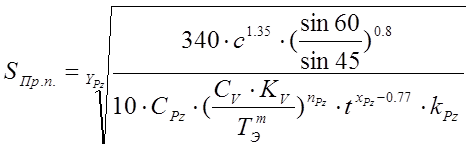

3. Проверяем подачу на прочность державки резца по формуле:

,

,

где B=25 мм; Н=25 мм; Lp=1.5·H=38 мм; [sи]=490

Мпа; СРz=300; nPz=-0.15; xPz=1.0; kPz=kjpz×kgpz×kcpz×kzpz×kм.p.;

kjpz=1.0; kgpz=1.0;

kcpz=1.0;

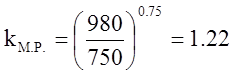

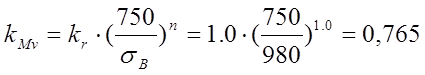

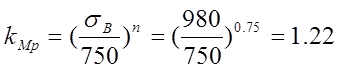

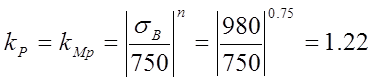

kzpz=0.95;  ;

kPz=1.22×0,95=1,16; Сv=340;

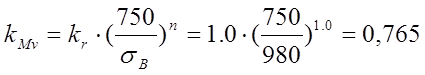

m=0.2; kV=kMv·kПv·kИv;

;

kPz=1.22×0,95=1,16; Сv=340;

m=0.2; kV=kMv·kПv·kИv;

kПv=0.8; kИv=1;

kV=0.765·0.8·1=0.61

Тогда

![]()

![]() SПР.Р.>S (6.09>1) – условие

выполняется.

SПР.Р.>S (6.09>1) – условие

выполняется.

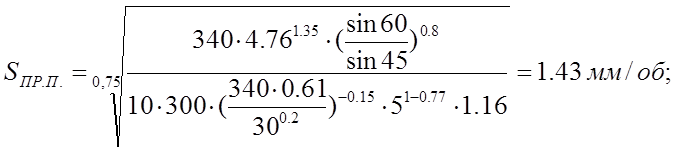

![]() Проверяем подачу по прочности твердосплавной

пластинки по формуле:

Проверяем подачу по прочности твердосплавной

пластинки по формуле:

![]()

;

;

![]() с – толщина твердосплавной пластинки, (4.76

мм); j=45°.

с – толщина твердосплавной пластинки, (4.76

мм); j=45°.

![]() Подставляем значения в формулу:

Подставляем значения в формулу:

![]() Условие SПР.П.>S выполняется

(1.43>1).

Условие SПР.П.>S выполняется

(1.43>1).

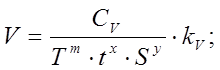

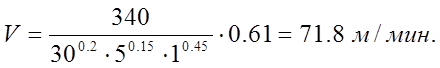

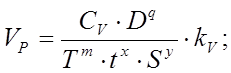

4. Определяем скорость резания по формуле:

Находим составляющие формулы:

Т=30 мин; CV=340; x=0.15; y=0.45; m=0.2

kV=kMv·kПv·kИv;

kПv=0.8; kИv=1;

kV=0.765·0.8·1=0.61

Тогда:

5. Определяем силу резания по формуле:

PZ,Y,X=10·Cp·tx·Sy·Vn·kP;

Находим составляющие формулы для определения Рz.

CP=300; x=1.0; y=0.75; n=-0.15

kp=kMp·kjp·kgp·klp·krp;

;

kjp=0.89; kgp=1.0; klp=1.0; krp=0.93

;

kjp=0.89; kgp=1.0; klp=1.0; krp=0.93

kp=1.22·0.89·1·1·0.93=1.01;

Тогда:

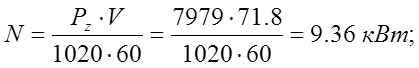

Pz=10·300·51·10.75·71.8-0.15·1.01=7979 H;

Находим составляющие формулы для определения Рy.

CP=243; x=0.9; y=0.6; n=-0.3

kМp=1.22; kjp=0.50; kgp=1.0; klp=1.0; krp=0.82;

kp=1.22·1·1·0.5·0.82=0.5

Тогда:

Py=10·243·50.9·10.6·71.8-0.3·0.5=1434 H;

Находим составляющие формулы для определения Рx.

CP=339; x=1; y=0.5; n=-0.4

kМp=1.22; kjp=1.17; kgp=1.0; klp=1.0; krp=1.0;

kp=1.22·1·1·1.17·1=1.42;

Тогда:

Px=10·339·51·10.5·71.8-0.4·1.42=4355.2 H;

6. Мощность резания:

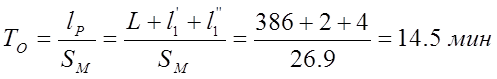

7. Машинное время:

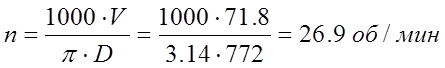

8. Частота оборотов шпинделя:

;

;

Режимы резания: n=26.9 об/мин; V=71,8 м/мин;

S=1 мм/об; ТО=14.5 мин.

8.4.2 Расчет режимов резания на сверление осуществляем согласно указаниям по [3].

Исходные данные: требуется рассверлить отверстие.

D=40 мм; d=25 мм; l=11 мм; sВ=980 Мпа; Станок Doriese (ФРГ);

Nэл=40 кВт; h=0.8; P=36000 H. Материал режущего инструмента – быстрорежущая сталь Р6М5.

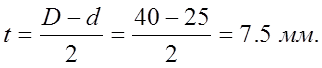

1. Определяем глубину резания:

Стойкость ТЭ=90 мин: принимаем по табл.17 [3] S=0.5 мм/об.

2. Проверяем подачу на прочность сверла:

![]()

CS=0.05 (прил.21 [3]).

![]() -условие

S<SПР.С. выполняется.

-условие

S<SПР.С. выполняется.

3. Находим осевую силу:

PO=10·CP·tx·Sy·kp;

CP=67; xP=1.2; y=0.65 (прилож.18 [3]);

;

;

Тогда:

PO=10·67·7.51.2·0.50.65·1.22=5846 H; PO<[P]-условие выполняется.

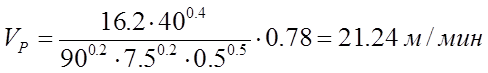

4. Определяем скорость резания:

СV=16.2; q=0.4; x=0.2; y=0.5; m=0.2; kv=0.78.

Тогда:

;

;

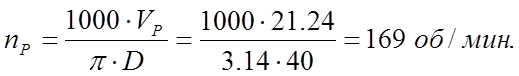

Определяем частоту вращения шпинделя.

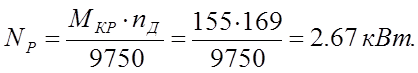

5. Находим крутящий момент:

Мкр=10·СМ·Dq·tx·Sy·kp;

CM=0.09; qm=1; x=0.9; y=0.8

Тогда:

Мкр=10·0.09·401·7.50.9·0.50.8·1.22=155 H·м;

6. Определяем мощность резания:

2.67<40 – условие соблюдается.

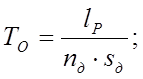

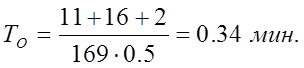

7. Находим машинное время:

![]()

![]()

![]()

Тогда:

Режимы резания: S=0.5 мм/об; V=21.24 м/мин;

n=169 об/мин; ТО=0.34 мин.

8.4.3 Расчет режимов резания осуществляем согласно указаниям по [8, стр.281; ].

Исходные данные: необходимо произвести фрезерование плоской поверхности шириной B=210 мм и длиной L=385 мм. Тип фрезы – торцевая насадная. Припуск на обработку h=15 мм. Обрабатываемый материал – Сталь 40Х с пределом прочности sВ=980 Мпа; заготовка – поковка; обработка –черновая, фрезой из быстрорежущей стали; охлаждение эмульсией. Станок – токарный обрабатывающий центр с ЧПУ Doriese. Nэл=40 кВт; h=0,8. Мах сила, допустимая механизмом подачи Рм.п.=36000 Н.

1. Назначаем глубину резания.

Весь припуск будем снимать за 2 прохода. За первый проход – 10 мм, за второй – 5 мм.

2. Выбираем фрезу.

Принимаем торцевую накладную фрезу Æ250 мм. Фреза из быстрорежущей стали Р6М5 со вставными ножами. Число зубьев z=26. Диаметр посадочного отверстия 50 мм.

3. Назначаем подачу на зуб фрезы (8, табл.34 с.283)

Для фрезы из быстрорежущей стали при обработке углеродистой стали рекомендуется подача 0.15-0.25 мм/зуб. Принимаем 0.2 мм/зуб

4. Назначаем период стойкости фрезы (8, табл.40 с.290)

Для фрезы Æ250 из быстрорежущей стали стойкость 240 мин.

5. Определяем скорость резания по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.