20. Проектирование режущего инструмента.

В разработанном мною техпроцессе для сверления 12 глубоких отверстий Æ75 я применил эжекторное сверление, что влечет за собой проектирование специального эжекторного сверла. В качестве источника, необходимого при проектировании воспользуемся [].

Определение параметров эжекторных отверстий.

Методом интерполяции из табл.2 [] находим: если перепад диаметров борштанги ДН-ДН i-1=55-51=4 мм; на эту разницу длина сопла на внутренней трубе прирастает на 10.5-9.5=1 мм, то есть разница 69-55=14 мм. 14/4=3.5. Длина сопла будет b=1×3.5+10.5=14 мм, при ширине а=0.6 мм.

Режимы сверления эжекторным сверлом будут: подача 0.15¸0.2 мм/об; V=80 м/мин; [1.с.46 табл.11].

При этом Рос=1600 кгс [1, с.33, рис.25]-осевая сила при сверлении.

Эффективная мощность резания будет Nэф=10 кВт. Крутящий момент Мкр=40.3 кгс×м [1,с.34, рис.26].

Расчет исполнительного размера номинального диаметра головки сверла.

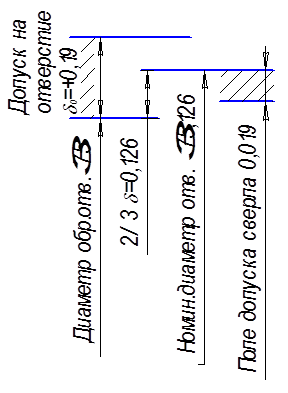

Номинальный диаметр сверла выбирается равным диаметру обрабатываемого отверстия плюс 2/3 поля допуска на него, читая от нижней границы [1,с.34]. Допуск на диаметр сверла выбираем из таблицы 7 [1, с.35] d=-0,019 для сверла отверстия Æ75 мм. Определение исполнительного диаметра сверла произведем по схеме на рис.12.1.

Рис.20.1 Схема расчета диаметра сверла.

Таким образом из схемы определяем диаметр сверла Æ=75.126-0.019 мм. СОЖ для обработки – масло МР3 (ТУ38 УССР2-01-254-76) [1,с.37].

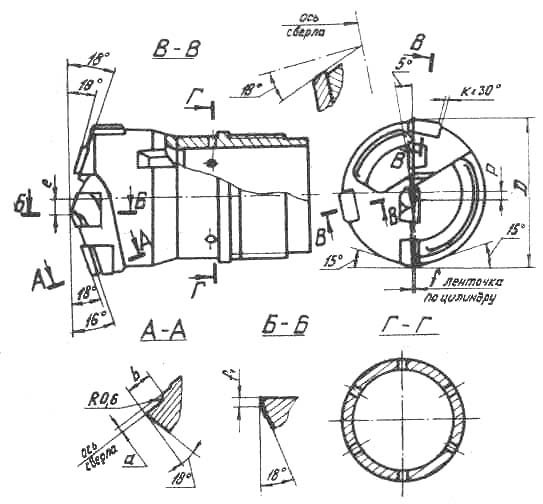

Геометрические параметры сверла.

Выбираем из таблицы 8. [1,с.39]:

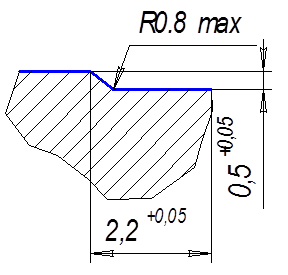

А=0.5+0.05; b=2.2+0.05; е=5.0 мм; f=0.8±0.05; f1=1 мм; Р=2.5 мм; к=1 мм.

Рис.20.2 Геометрия режущей части сверла.

Принимаем ступенчатую схему заточки сверла в плане.

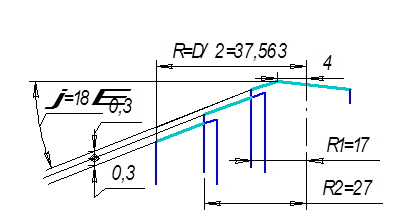

Рис.20.3 Схема заточки сверла в плане.

Геометрия стружколома.

Рис.20.4 Схема стружколома.

Участок режущей кромки оси сверла выполняется без стружколома, но с отрицательным передним углом (до 20°) [1,с.42].

Проверка прочности трубы хвостовика.

По правилам сопромата труба находится под воздействием осевого усилия Р0 и крутящего момента от силы Рz.

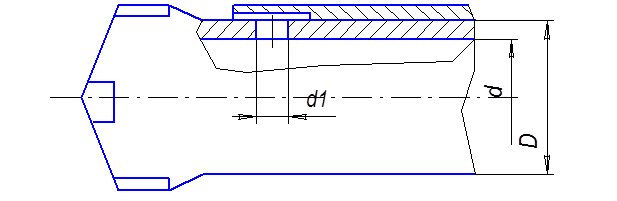

Напряжение, возникающее от силы Р0 определяется отношением силы Р0 к площади сечения трубы s=Р0/S. Диаметр наружной трубы в опасном сечении видно из схемы D=63 мм.

Рис.20.5 Схема сверла.

Диаметр внутренний d=57 мм.

Диаметр отверстий d1=8.5 мм

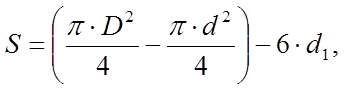

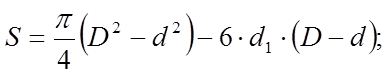

Площадь опасного сечения  где

h-толщина трубы (h=D-d).

где

h-толщина трубы (h=D-d).

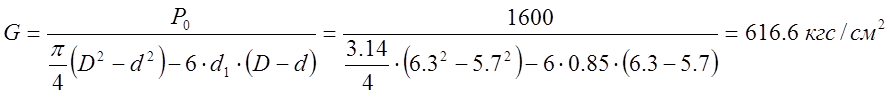

Тогда

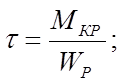

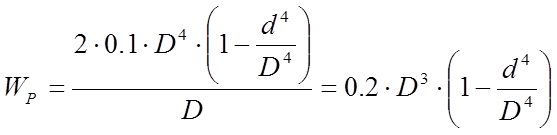

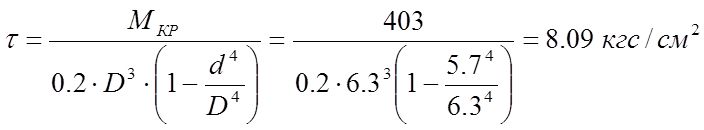

Напряжение, вызываемое действием крутящего момента:

где Wp-полярный момент сопротивления.

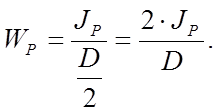

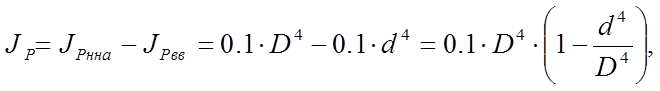

Но полярный момент сопротивления равен отношению полярного момента инерции к радиусу наружного диаметра опасного сечения, то есть:

Тогда

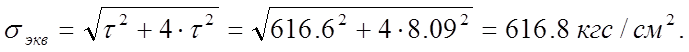

Эквивалентное напряжение:

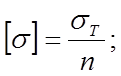

Допустимое напряжение равно

где sТ - напряжение текучести материала сверла в опасном сечении. Материал хвостовика 40Х. sТ=80 кгс/мм2 [2,с.12 табл.1];

n – коэффициент запаса прочности. Обычно n=2¸2.5. Принимаем n=2, тогда [s]=80/2=40 кгс/мм2 или 4000 кгс/см2

Условие прочности сверла в опасном сечении соблюдается т.к.

sэкв=616.8 кгс/см2 < [s]=4000 кгс/см2 и второе условие t < [t]; [t]=0.5×[t]=0.5×4000=2000 кгс/см2; t=8.09 кгс/см2 << [t]=2000 кгс/см2.

25 Строительная часть.

Место расположения спроектированного участка механического цеха по изготовлению головки цилиндра 317-26.455-14 – трехпролетное здание, смонтированное из железобетонных конструкций. Средний пролет Б-В имеет светоаэрационный фонарь. Ширина пролета здания L=18 м; шаг колонн t=12 м; высота здания h=7.2 м. Здание бескрановое, в каждом пролете имеется две кран-балки, грузоподъемностью Q=3

Конструкция пола: верхний слой –бетон марки 300, толщина слоя – 80 мм; нижний слой – бетон марки 200, толщина слоя 300 мм, уложенный на уплотнительный грунт.

Общая площадь определяется по количеству оборудования и по удельной общей площади [Мамаев и Осипов]

Sобщ=С*Sуч.общ,

где С – число станков,

Sуч.общ – удельная площадь, м2

S=2*40+2*20=120 м2

Межоперационный транспорт в цехе – электрокары, грузоподъемностью Q=1 т. Кроме того, для транспортировки готовых деталей на склад готовой продукции используется кран-балка.

Уборка стружки производится механическим способом в специальные короба с двойным дном для отлива охлаждающей жидкости. Эти короба транспортируются электрокарой на место сбора стружки и последующего его брикетирования.

В цехе имеется участок приготовления и раздачи СОЖ. СОЖ раздается по группам станков, которые используют одинаковую охлаждающюю жидкость.

Для поддержания необходимой температуры в холодный период года в цехе предусмотрено центральное отопление. Оно состоит из генератора для получения тепла, теплопроводов для подвода тепла и нагревательных приборов для передачи тепла зданию. В данном цехе применяется водяное и воздушное отопление. Воздух, нагретый до температуры более высокой чем температура обогреваемого помещения пропускается через калориферы и направляется по воздуховодам в помещение. Такая система обогрева испльзуется в цехе в качестве воздушной завесы на всех воротах и дверях.

В цехе применяется естественное и искусственное освещение. В дневное время естественное освещение осуществляется через ленточные остекленения цеха и через светоаэрационный фонарь. В темное время суток освещение осуществляется через подвешенные к потолку и установленные возле каждого станка светильники.

Вентиляция в цехе предусмотрена естественная и искусственная. Естественная осуществляется через управляемые створки окон, фонарей, ворот. Искусственная или механическая вентиляция в цехе приточная. Приточная обменная система вентиляции осуществляет забор воздуха (из вне здания) вентилятором, через калорифер поток нагревается и подается в помещение по каналам воздуховодам. Загрязненный воздух вытесняется через фонари, окна, двери.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.