1. Гильза – тонкостенный полый цилиндр, предназначенный для обеспечения скольжения поршня по внутренней стенке, предохранение корпуса приспособления от износа. Гильза базируется по внутренней цилиндрической поверхности корпуса.

2. Корпус - служит для несения на себе всей конструкции приспособления, базирования сборочных единиц при сборке.

3. Крышка – служит для надежного запирания поршневой камеры во избежание каких-либо утечек воздуха, а также для предания неподвижности гильзы. Крышка базируется по дну отверстия в корпусе.

4. Поршень – служит для преобразования энергии сжатого воздуха в продольное перемещение штока, а также для установки в него шпильки. Поршень базируется по внутренней поверхности гильзы.

5. Прихват – служит для передачи усилия зажатия от шпильки на обрабатываемую деталь. Особенностью конструкции является наличие специального паза для возможности быстрого съема или установки. Прихват устанавливается в процессе работы приспособления непосредственно на деталь и на шпильку.

6. Стакан – предназначен для предохранения корпуса приспособления от износа в результате трения поверхности штока поршня о корпус. Стакан содержит канавку для установки в него уплотнительного кольца. Стакан устанавливается по внутренней стенке отверстия в корпусе.

7. Уплотнение – служит для предотвращения утечек воздуха из поршневой камеры через щели соприкасающихся поверхностей деталей. Уплотнение устанавливается в специальную канавку в крышке 3.

8. Установочный элемент – служит для базирования обрабатываемой детали в приспособлении. Устанавливается последний по внутренней поверхности стакана 6 и по наружной поверхности корпуса 2.

9. Шайба – предназначена для предотвращения самопроизвольного раскручивания шпильки во время работы. Шайба устанавливается в специальную канавку по наружной поверхности шпильки и крепится двумя винтами на торце штока поршня.

10. Шпилька – служит для передачи усилия зажима от поршня на прихват, а также для установки зажимной гайки. Шпилька устанавливается в резьбу штока поршня.

11,12,13,14 крепежные элементы – служат для закрепления положения деталей, достигнутое при базировании.

15,16 уплотнительные изделия служат для предотвращения просачивания воздуха из системы через щели.

17. Пневмораспределитель – служит для изменения направления потока воздуха в поршневую камеру. Он устанавливается на специальном для него месте на корпусе.

18. Рым-болт – служит зацепным элементом для перемещения приспособления в пространстве. Устанавливается к корпус приспособления.

19. Шпонка – служит для ориентации приспособления относительно стола станка.

Принцип работы:

Сжатый воздух из сети через пневмораспределитель и каналы приспособления поступает в поршневую камеру, где воздействуя на стенку поршня заставляет его перемещаться. Через шпильку, гайку и прихват усилие передается на деталь, что предотвращает всякое изменение положения детали при обработке.

Проектирование второго приспособления.

Обоснование цели технологической операции и задания проектирования.

На операции «025 Радиально-сверлильная» применяется эжекторное сверление. Для чего применяется специальное эжекторное сверло. Так как это сверло специальное, то для того, чтобы установить это сверло на станок необходимо специальное приспособление (патрон). Целью данного этапа является проектирование такого приспособления.

Необходимо просверлить 12 отверстий Æ75 мм. Отверстия сквозные. Глубина отверстия 385 мм. Точность отверстий по 14 квалитету. Шероховатость отверстий 6.3 мкм по Rа. Позиционный допуск 500 мкм.

Параметры режущего инструмента.

- диаметр внешней трубы сверла 69 мм, точность размера по 7-му квалитету;

- диаметр посадочного пояска внутренней трубы сверла 49.8 мм, точность размера по 7-му квалитету;

- вылет внутренней трубы сверла относительно наружной трубы 30 мм.

Патрон должен обеспечить:

- жесткое крепление сверла по наружной трубе;

- передачу крутящего момента от шпинделя станка к сверлу по наружной трубе;

- радиальное биение сверла не более 20 мкм;

- возможность подвода СОЖ в пространство между наружной и внутренней трубой и последующего отвода пульпы через внутреннюю трубу сверла наружу;

- обладать жесткостью конструкции для передачи осевого усилия на сверло, Рос=1600 кгс.

Условия, в которых будет изготавливаться и эксплуатироваться проектируемое приспособление. Годовая программа выпуска определена в 100 деталей. Такая программа с учетом трудоемкости предполагает мелкосерийный тип производства. Поскольку такт выпуска детали около 2.5 суток, то делаем вывод о невысокой интенсивности использования приспособления. При заданном периоде производства 1 год приспособление должно осуществить 100 циклов.

Заготовка будет обрабатываться на радиально-сверлильном станке 2М57.

Перечень реализуемых функций.

13. Перемещение и предварительная ориентация инструмента.

14. Базирование инструмента.

15. Закрепление инструмента.

16. Базирование приспособления на станке.

17. Закрепление приспособления на станке.

18. Подвод и отвод потока СОЖ.

19. Образование исходной силы для закрепления.

20. Управление потоком СОЖ.

21. Замена установочных (зажимных) элементов.

22. Объединение функциональных узлов (корпус).

23. Создание безопасных условий труда.

Разработка и обоснование схем базирования.

Наиболее подходящими поверхностями в качестве баз являются поверхность торца и наружного диаметра внешней трубы эжекторного сверла. Наружная поверхность является наиболее протяженной и базирование по ней обеспечит лишение сверла 4 степеней свободы: двух перемещений и двух вращений (двойная направляющая). Лишение пятой степени свободы будет обеспечено базированием опорной базой по торцу сверла. Лишение шестой степени свободы будет обеспечиваться силами трения при зажиме. Проведем анализ базирования на данной операции.

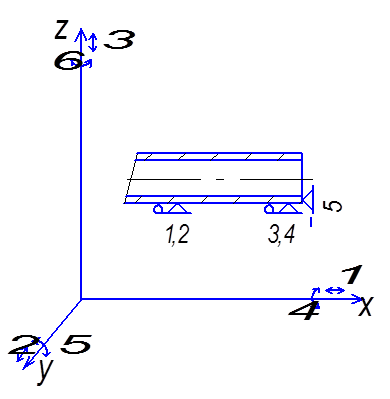

Данная схема базирования (рис.18.5)

обеспечивает лишение заготовки пяти степеней свободы: трех перемещений и двух

вращений.

Данная схема базирования (рис.18.5)

обеспечивает лишение заготовки пяти степеней свободы: трех перемещений и двух

вращений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.