Производство деталей типа головки цилиндра давно освоено, поэтому принимаем нормальный режим контроля (ГОСТ 20736-75).

Устанавливаем следующие показатели контроля: по объему - сплошной контроль, по времени – периодический, по структуре – однократный. В условиях мелкосерийного производства рентабельна система неразборного и специального приспособления (НСП) [1, с.7].

19.2.2 Выбор контрольных точек

Контрольные точки будут располагаться на торце «М» головки цилиндра на диаметре 495 мм. При таком выборе точек за один оборот индикатора удается снять все необходимые параметры.

19.2.3 Определение конструктивно-технологических особенностей контролируемой детали.

Головка цилиндра относится к телам вращения к классу втулок. Масса детали 688,6 кг. Материал – Сталь 40Х ГОСТ 4543-71. Материал обладает достаточной прочностью и вязкостью. Твердость его НВ 3800 Мпа ГОСТ 9012-59. Плотность материала Q=7.817·103 кг/м3, коэффициент линейного расширения a=13,4·10-6 К-1. Предел текучести sт=880 Мпа. Временное сопротивление разрыву sв=1200 Мпа [5, с.314 табл.13.14].

19.3 Выбор базовых поверхностей.

В качестве базовых поверхностей могут выступать поверхность «Л» (Æ440Н7) и торец «М». Это возможно в требованиях чертежа.

19.4 Выбор схемы закрепления.

При измерении нам не потребуется закреплять деталь т.к. она имеет массу 688,6 к, значит он будет удерживаться силами тяготения на контрольной плите во время выполнения замеров. Для меньшей металлоемкости будем проектировать КИП, которое будет крепиться на детали. При этом зажимные силы должны четко центрировать ось вращения КИП с осью отверстия «Л». Это можно получить за счет применения разжимных конусов и толкателей, упирающихся в поверхность «Л», за счет гидропластовой оправки, разжимных колец с конусными внутренними поверхностями. Остановим свой выбор на первом варианте т.к. это наименее металлоемкая конструкция и обеспечивающая высокую точность центрирования.

19.5 Определение условий в которых будет эксплуатироваться КИП.

Температура воздуха в цехе t=20°±5°C ГОСТ 12.01.005-76

Относительная влажность воздуха jн=80%. Атмосферное давление Рат=86…106 кПа; скорость движения воздуха Vв£0.5 м/с. Частота вибраций, вызванная работой станков f=20¸30Гц. При работе используется местное освещение с Fф=1000 люкс [2, с.164,165].

19.6 Составление перечня частных функций, которые следует реализовать в КИП. Определение структуры потока функций.

Составляем набор функций, которые необходимо осуществить, чтобы стала возможной операция контроля:

1) Установка (снятие); 2) базирование; 3)настройка; 4)объединение; 5)прием информации; 6)передача и преобразование информации; 7)выдача (отображение) результатов измерения; 8)отвод и подвод средств измерения.

Задаемся продолжительностью реализации частных функций: tф1=15с, tф2=10с, tф5=6с, tф6=6с, tф7=6с, tф8=8с.

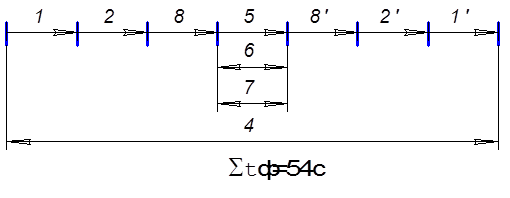

Составляем структуру потока функций.

Рис.19.1-структура потока функций.

Определяем продолжительность операции контроля:

Stф=tф1+tф2+tф8+tф5+tф8’+tф2+tф1’=15+10+8+6+8+10+15=54с

19.7 Выбор и обоснование метода измерения.

Из двух способов выбираем прямое, в этом случае не нужно будет производить пересчет результатов замера.

Из возможных способов контактного и бесконтактного выбираем контактный, так как прочностные свойства материала корпуса высоки и контролируемые поверхности без смятия и деформаций могут воспринимать измерительные усилия. Для обеспечения точечного контакта принимаем наконечник сферической формы с радиусом R³5 мм. Выбираем наконечник типа НР с твердосплавной вставкой (ГОСТ 11007-66). Замеры будем снимать с двух сторон с поворотом кронштейна с индикатором на 180° после чего будем делать то же в плоскости, перпендикулярной к плоскости первоначального замера.

Их двух возможных методов абсолютного и относительного выбираем абсолютный. Принимаем активный метод контроля, то есть после изготовления одной детали производится проверка и так далее. Это будет предупреждать появление брака во время работы.

КИП должен иметь шкальное устройство, которое обеспечивает достаточную точность отсчета без чрезмерного напряжения зрения.

Принимаем механический принцип преобразования измерительной информации.

19.8 Выбор и обоснование средства измерения (СИ).

19.8.1 Выбор средства измерения.

Допускаемая суммарная погрешность КИП:

![]()

где к=0,35 [1,c.16]; IT=0.015 мм – допуск измеряемого параметра.

![]()

Согласно ГОСТ 8.051-81 рекомендуется принять ![]() или 7 мкм.

или 7 мкм.

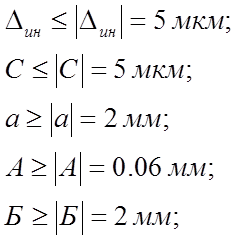

19.8.2 Допустимая погрешность средств измерения (инструментальная погрешность):

![]()

19.8.3 Цена деления определяется в зависимости от величины допустимой инструментальной погрешности СИ.

![]()

19.8.4 Интервал деления шкалы (а) берем 2 мм.

19.8.5 Предел измерения по шкале (А) должен превышать IT.

Принимаем ![]()

19.8.6 Диапазон измерения принимаем ![]()

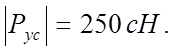

19.8.7 Измерительное усилие принимаем.  Допустимое

колебание измерительного усилия DРус=80сН.

Допустимое

колебание измерительного усилия DРус=80сН.

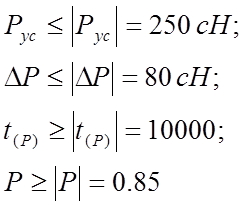

19.8.8 Наработка до первого отказа

Вероятность безотказной работы принимаем ![]() ,

исходя из возможностей измерительных средств, выпускаемых промышленностью.

,

исходя из возможностей измерительных средств, выпускаемых промышленностью.

19.9 Поиск СИ по заданным ограничениям.

Подходящим будет СИ значения характеристик которого находятся в таком соотношении с допустимыми:

![]()

![]()

Произведем поиск по таблицам технических характеристик измерительных головок [3,с.98]. Наиболее близким по показателям является индикатор многооборотной модели 2МИГ по ГОСТ 9696-72.

Этот индикатор имеет: с=0.002 мм; Б=2 мм; Dин=0.005 мм; Рус=200 сН; DР=70 сН; t(p)=700000; А=1 мм; Р=0.9.

Сравнив эти значения характеристик с допустимыми (расчетными), приходим к выводу, что условия точности соблюдаются. Габаритные размеры индикатора 70х106х20, масса 0.11 кг, стандарт на поверку ГОСТ 9696-82.

19.10 Эскизное проектирование КИП.

19.10.1 Составление структурной схемы КИП.

При выполнении контрольной операции в КИП реализуются следующие функции:

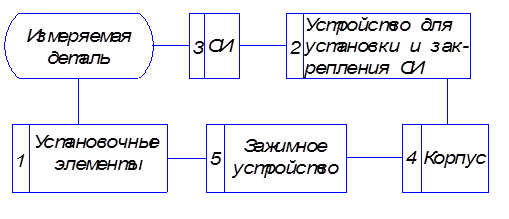

1) Базирование КИП на детали; 2) установка и закрепление СИ; 3) передача и преобразование измерительной информации; 4) объединение функциональных узлов (корпус); 5) зажимное устройство.

Изобразим структурную схему КИП на рисунке:

Рисунок 19.2 – структурная схема КИП.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.