Заготовка будет обрабатываться на радиально-сверлильном станке 2М57.

Основные параметры станка.

- размеры стола, мм – 2000х1000;

- наибольшая высота заготовки, мм – 2000;

- класс точности – Н;

- частота вращения шпинделя, об/мин – 18-2000;

- масса – 11450 кг.

Станок оборудован системой охлаждения. Образующая стружка удаляется со станка транспортером. Имеющийся на станке кожух с экраном не позволяет стружке и СОЖ разлетаться и попадать на рабочего.

Перечень реализуемых функций.

1. Перемещение и предварительная ориентация заготовки.

2. Базирование заготовки.

3. Закрепление заготовки.

4. Базирование приспособления на станке.

5. Закрепление приспособления на станке.

6. Подвод и отвод энергоносителя.

7. Образование исходной силы для закрепления.

8. Управление энергоносителем.

9. Замена установочных (зажимных) элементов.

10. Объединение функциональных узлов (корпус).

11. Обработка поверхностей М30-7Н, Æ75 и фасок.

12. Создание безопасных условий труда.

Разработка и обоснование схем базирования.

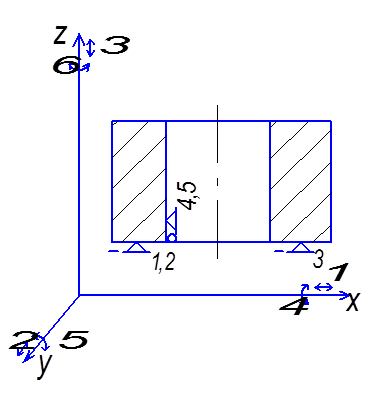

Наиболее подходящими поверхностями в качестве

баз являются поверхность торца и внутренняя цилиндрическая поверхность.

Поскольку они наиболее точно выполнены. Проведем анализ базирования на данной

операции. Данная схема базирования (рис.18.2) обеспечивает лишение заготовки

пяти степеней свободы: трех перемещений и двух вращений.

Наиболее подходящими поверхностями в качестве

баз являются поверхность торца и внутренняя цилиндрическая поверхность.

Поскольку они наиболее точно выполнены. Проведем анализ базирования на данной

операции. Данная схема базирования (рис.18.2) обеспечивает лишение заготовки

пяти степеней свободы: трех перемещений и двух вращений.

Рис.18.2 Схема базирования

|

X |

Y |

Z |

Связь |

Степень свободы |

Наимен. базы |

|||

|

L |

0 |

0 |

1 |

УБ |

1,2,3 |

III,IV V |

УБ |

|

|

a |

1 |

1 |

0 |

|||||

|

L |

1 |

1 |

0 |

ДОБ |

4,5 |

I, II |

ДОБ |

|

|

a |

0 |

0 |

0 |

Табл.18.1 Матрица связей Табл.18.2 Таблица соответствия

Функциональная структура проектируемого приспособления.

|

Установочный узел |

Заготовка |

|

|

Зажимной механизм |

||

|

Корпус |

Станок |

|

|

Устройство для центрирования приспособления |

||

|

Устройство для закрепления приспособления |

Режущий инструмент |

|

|

Устройство для подвода и отвода энергоносителя. |

Окружающая среда |

|

|

Привод |

||

|

Управляющее устройство |

Рабочий |

Рис. 18.3 Функциональная структура проектируемого приспособления.

Разработка и обоснование схемы закрепления.

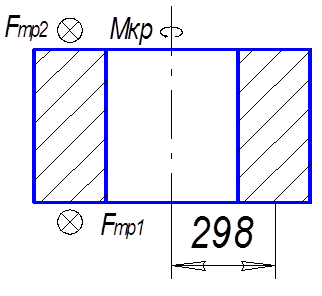

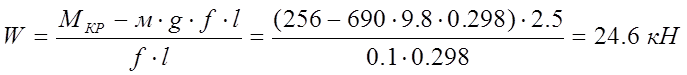

На данной операции при сверлении возникает крутящий момент, который своим воздействием может сдвинуть заготовку в результате чего может возникнуть погрешность обработки и в последствии это может привести к браку. Поэтому необходимо достаточно жестко закрепить деталь во время обработки. Для расчета необходимой силы закрепления выберем переход операции в котором присутствует максимальный крутящий момент (см. раздел 8.4.2).МКР=256 Н·м.

Этому моменту противодействуют две силы: сила трения заготовки об установочный элемент FТР1 и сила трения прихвата о деталь FТР2 (см. рис. 13). Составим уравнение равновесия сил и найдем оттуда необходимое усилие на штоке.

МКР=FТР1·l+FТР2·l;

FТР1=мд·g·f, где мд – масса детали,кг;

g – ускорение свободного падения, 9.8 м/с2;

Рис.18.4. Схема действия

крутящего момента.

f – коэффициент трения, (0,1);

l - плечо силы, (298 мм).

FТР2=W·f, где W – сила на штоке цилиндра;

Тогда:

Мкр=мд·g·f·l + W·f·l;

Откуда:

.

.

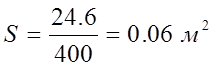

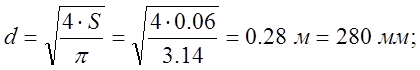

Найдем площадь поршня по формуле:

где P – давление в магистрали.(0.4 МПа);

где P – давление в магистрали.(0.4 МПа);

Тогда  . Из формулы для площади

найдем диаметр штока:

. Из формулы для площади

найдем диаметр штока:  Из

стандартного ряда диаметров поршня выбираем ближайшее большее. Это значение 320

мм.

Из

стандартного ряда диаметров поршня выбираем ближайшее большее. Это значение 320

мм.

Для обеспечения зажатия заготовки во время обработки предусматриваем быстросъемный прихват.

Точностные расчеты приспособления.

От данного приспособления требуется точно и надежно закрепить деталь при обработке. Необходимо обеспечить положение детали таким, чтобы отклонение от перпендикулярности оси отверстия Æ440 относительно стола станка не превышала 0.15 мм на 100 мм длины поверхности. Это накладывает жесткие требования на изготовление установочного элемента

Назначаем технические требования на приспособление.

1. Пневмоцилиндр испытать на герметичность при давлении в сети P=0.6 Мпа. Утечка воздуха не допускается.

2. Нерабочие поверхности окрасить эмалью НС-132К светлоголубая ГОСТ 6631-74.

3. Маркировать ударным способом позицию заказа шрифтом 5Пр3 ГОСТ 26.020-80

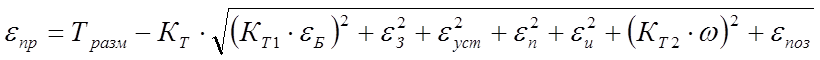

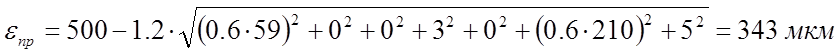

Допустимая погрешность на изготовление приспособления представляет собой:

,

,

где Тразм-допуск на изготовление размера. Тразм=500 мкм-позиционный допуск;

eб-погрешность базирования, eб=59 мкм;

КТ1-коэффициент, учитывающий что погрешность базирования для данного размера не всегда принимает предельные значения КТ1=0.6;

eз-погрешность закрепления, eз=0 так как обрабатывается партия деталей;

eуст-погрешность установки приспособления на станке eуст=0 так как причины погрешности своевременно устраняются;

eп-погрешность перекоса инструмента, eп=3 мкм;

eи-погрешность вследствие износа установочных элементов eи=0 так как износ равномерный;

w-средняя экономическая точность обработки w=210 мкм

КТ2-коэффициент, учитывающий возможные отклонения от закона распределения Гаусса Кт=1.2;

eпоз-погрешность позиционирования шпиндельного блока станка, eпоз=5 мкм.

Полученное значение распределяется между элементами приспособления следующим образом:

1.параллельность установочной поверхности установочного элемента к плоскости основания стола 50 мкм;

2.зазор между посадочной поверхностью корпуса и установочного элемента 120 мкм;

3.погрешность изготовления механизма упора 170 мкм.

Описание устройства и работы приспособления.

Приспособление состоит из 10-ти деталей и 9-ти стандартных изделий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.