Для данной детали возможно применение высокопродуктивных методов обработки. Например, для сверления 12 отверстий Æ75 возможно применение многошпиндельного станка или применить многолезвийный инструмент (сверлильную головку) для получения одного отверстия за один ход инструмента.

Так как максимальный квалитет точности элементов детали 7-ой, то делаем вывод о возможности применения в качестве оборудования станки с ЧПУ исходя из геометрических погрешностей оборудования.

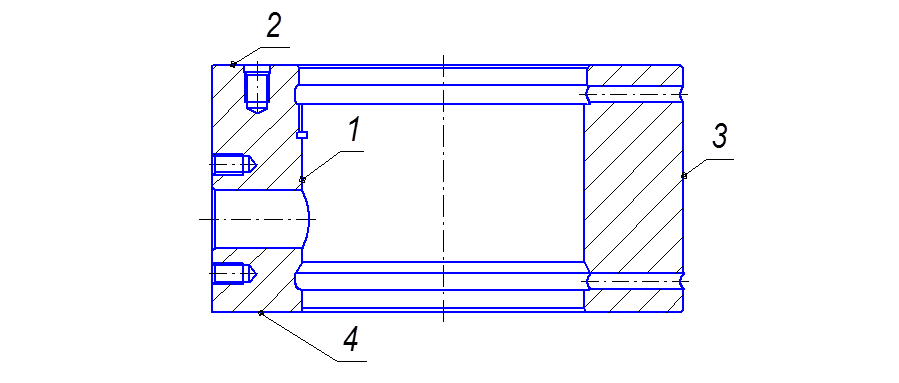

В качестве технологических баз при обработке деталей будут применятся следующие поверхности:1,2,3,4 (см. рис.5.1)

Рис.5.1

Базовые поверхности детали.

Рис.5.1

Базовые поверхности детали.

Поверхность 1 будет применятся в качестве базы 1 раз: для подготовки баз детали на все оставшиеся операции технологического процесса. В качестве установочных баз (поверхности 2 и 4 рис.2) были выбраны наиболее протяженные поверхности, что соответствует правилам выбора баз. Деталь имеет простую форму, поэтому можно использовать любые поверхности в качестве баз.

Все размеры проставлены правильно, с точки зрения удобства замера при обработке.

Количественная оценка технологичности.

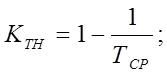

|

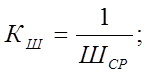

где Тср – средний квалитет точности.

|

|

Следовательно Ктн=1-1/12.57=0.92>[Ктн]=0.8

Коэффициент точности обработки больше нормативного, тоесть по точности обработки поверхностей деталь техно-логична.

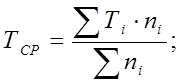

|

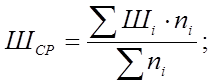

где Шср – средняя шероховатость поверхностей Ra,мкм.

|

n – количество поверхностей.

|

Коэффициент шероховатости меньше допустимого значе-ния, тоесть по шероховатости поверхностей деталь техно-логична.

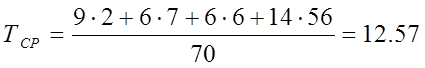

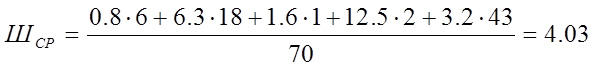

Коэффициент использования материала.

|

mЗ – масса заготовки,кг;

М – неизбежные потери.

|

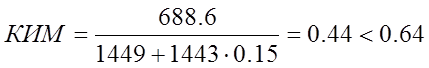

Поскольку mД=688.6 кг, mЗ=1449 кг, М=0.15mЗ, то:

Коэффициент использования материала меньше нормативного, то есть деталь по отношению использования материала не технологична.

Исходя из проведенного анализа технологичности, можно установить, что деталь имеет ряд технологических недостатков. В основном это большой расход металла.

6. Анализ существующего технологического процесса. Формирование заданий проектирования.

Так как масса детали составляет 700 кг и форма последней простая, то целесообразней заготовку получать свободной ковкой, что и сделано в заводском технологическом процессе. Однако чтобы повысить качество получения заготовки, снизить потери металла на большие припуски, а также увеличить производительность целесообразней заменить свободную ковку на молотах, используемую в техпроцессе, на свободную ковку на прессах.

Порядок следования операций механической обработки соответствует последовательности операций в распространенных типовых процессах. Для получения требуемой точности процесс обработки отверстия Æ440Н7 был разбит на 3 этапа: черновая, получистовая и чистовая обработка. Чтобы обеспечить требуемое качество поверхностей с низкой шероховатостью обработка последних велась в последнюю очередь, дабы при последующей обработки других поверхностей не оставить следов на ранее обработанных поверхностях каким-либо приспособлением или инструментом. Так в заводском технологическом процессе окончательная обработка отверстия Æ440Н7 велась в тот момент, когда не стало надобности использовать ее как базу.

Форма детали представляет собой короткий цилиндр. При базировании данной детали в заводском технологическом процессе используется поверхность торца детали в качестве установочной базы, так как она является наиболее протяженной, а также внутренняя Æ440 и наружная Æ750 цилиндрические поверхности в качестве двойной опорной базы, так как использование за базы других поверхностей не обеспечивает лишение детали при обработке 5 степеней свободы. Так как данный способ базирования сохраняется практически на всех операциях процесса, то можно сделать вывод о выполнении принципа постоянства баз. Однако не на всех операциях выполняется принцип совмещения баз. Так, например, на операции Токарная с ЧПУ, где ведется обработка отверстия Æ440Н7 установочная база не совпадает с измерительной, что вносит погрешность в получении размера Æ440Н7.

На различных операциях процесса применяются различные приспособления для крепления заготовки. На всех токарных операциях используется 4-х кулачковый патрон. Обоснование выбора данного приспособления выражается в отсутствии 3-х кулачковых патронов, на которые можно было бы установить заготовку данной детали диаметром 800 мм, то есть ограниченности максимального установочного диаметра заготовки.

Для закрепления заготовки на горизонтально-расточной, радиально-сверлильной операциях применяются призмы. Это обусловлено необходимостью лишения 5-ти степеней свободы детали типа цилиндр на горизонтально-расточной операции, и 4-х степеней – на радиально-сверлильной операции.

На остальных операциях технологического процесса установка заготовки производится на столе станка, что вполне удовлетворяет по ограничениям степеней свободы заготовки на данных операциях.

Так как внешний диаметр (Æ800) и масса заготовки (1241 кг) значительны, то выбор оборудования главным образом зависит от способности обрабатывать заготовку данного диаметра и массы.

|

№ оп |

Наименование операции |

Оборудование |

|

005 |

Токарная |

Лоботокарный 1680 |

|

020 |

Токарная |

Токарная 1А665 |

|

030 |

Токарная |

Токарный 1А660 |

|

040 |

Токарно-карусельная |

Токарно-карусельный 1512 |

|

050 |

Сверлильная |

Радиально-сверлильный 2М57 |

|

055 |

Расточная |

Горизонтально-расточная WD-200 |

|

060 |

Токарная с ЧПУ |

Станок с ЧПУ MDW-40 |

|

070 |

Расточная |

Горизонтально-расточной 2620А |

|

080 |

Сверлильная |

Радиально-сверлильный 2М57 |

|

085 |

Долбежная |

Долбежный 745А |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.