На обрабатываемых поверхностях поковок ГОСТ допускает наличие отдельных дефектов без удаления, если их глубина, определяемая контрольной вырубкой или зачисткой, не превышает 75% фактического одностороннего припуска на обработку резанием для поковок, изготовляемых ковкой.

Вырубку дефектов зубилом производить без очистки окалины. Глубокие дефекты вырубают за два и более рабочих хода. Глубина вырубки зубилом за один рабочий ход до 2-2.5 мм.

Требования к качеству не обрабатываемых резанием поверхностей поковок установлены также по ГОСТ 8479-70.

Анализ экономичности заготовок.

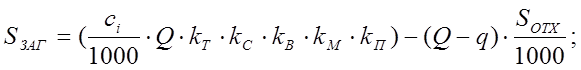

Себестоимость заготовки, получаемой ковкой на молотах:

где сi – базовая стоимость одной тонны заготовок, грн (с=840 грн);

Q – масса заготовки, кг;

кТ – коэффициент, учитывающий точность поковки, (кТ=1);

кМ – коэффициент, учитывающий влияние материала, (кМ=1.13);

кС – коэффициент, учитывающий группу сложности, (кС=1.15);

кП – коэффициент, учитывающий группу серийности, (кП=0.8);

кВ – коэффициент, учитывающий массу поковки, (кВ=0.7);

q – масса готовой детали, кг (q=688.6);

SОТХ – цена одной тонны отходов, грн (SОТХ=400 грн/т).

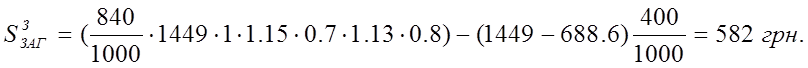

Тогда себестоимость заводской заготовки равна:

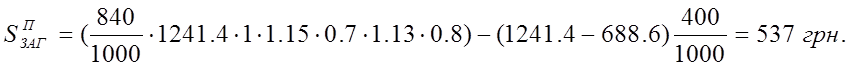

Себестоимость предлагаемой заготовки, получаемой на прессах:

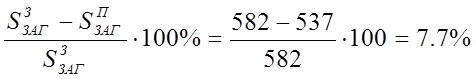

Заводская заготовка по стоимости выходит дороже предлагаемой из-за значительной массы. Экономия составляет:

;

;

На снижение себестоимости повлияло также уменьшение припусков, снижение трудоемкости обработки, уменьшение количества отходов.

8. Выбор и обоснования способов обработки поверхностей.

Способ обработки поверхностей выбираем в зависимости от достигаемой точности, шероховатости и качества поверхности. Также при выборе способа обработки нужно принимать во внимание себестоимость такой обработки и выбрать самый дешевый, но удовлетворяющий требованиям по качеству и точности.

Поверхность 46 (рис.1.1 )(Æ750, 14 квалитет, шероховатось Ra=3.2 мкм).

Данную поверхность можно получить последовательным точением на черновой и чистовой токарной обработке, что и принимаем для нашего технологического процесса.

Поверхности

36,70 (Æ![]() , Æ440Н7

шероховатость Ra=0.8 мкм).

, Æ440Н7

шероховатость Ra=0.8 мкм).

Данные поверхности можно получить на токарной операции черновым, чистовым и тонким растачиванием. Получение требуемой шероховатости можно обеспечить применением в качестве режущего материала резца при тонком растачивании – нитрида бора и большой скоростью главного движения резания или же полированием. Выбираем первый способ, так как он наименее трудоемок и более автоматизирован по сравнению со вторым.

Поверхности 41,42 и 37 (Æ460, 14 квалитет, шероховатость Ra=6.3 мкм).

Данные поверхности можно получить одноразовым растачиванием специальными резцами. Принимаем этот способ.

Поверхность 40 (Æ440Н7, 7 квалитет, шероховатость Ra=1.6 мкм).

Эту поверхность можно получить 3-х кратным растачиванием на токарной операции. Шероховатость 1.6 мкм обеспечивается повышением скорости главного движения резания при обработке, уменьшением глубины резания.

Поверхности 35,49 (фаска 6х20°, шероховатость Ra=0.8 мкм ).

Данные поверхности можно получить применением специального приспособления для установки режущего инструмента под наклоном или же применением специального режущего инструмента. Выбираем последнее, так как такой инструмент можно изготовить таким образом, чтобы им можно было обработать и другие поверхности детали. Это выйдет дешевле применения специального приспособления.

Поверхности 23-34, 11-22 (Æ 75, 14 квалитет, шероховатость Ra=6.3 мкм).

Эти поверхности можно получить следующими способами:

1. Сверление, рассверливание, растачивание.

2. Сверление, рассверливание, протягивание.

3. Сверление, рассверливание, зенкерование, развертывание.

Так как требования по шероховатости и точности отверстий не высоки, а тип производства – мелкосерийный, то наиболее подходящим является 1-й способ получения. В процессе обработки данных поверхностей появится необходимость глубокого сверления (l=385 мм). Поэтому в данном случае применяем спец сверло с каналом для подачи СОЖ в зону резания под давлением для охлаждения. Фаски на отверстиях получаем зенкованием.

Поверхность 44-45 (Æ25, квалитет 14, шероховатость Ra=6.3 мкм).

Эти поверхности получаем однократным сверлением.

Поверхности 3-4, 5-6, 7-8 (2 отв Æ40, квалитет 14, шероховатость Ra=12.5 мкм; М30-7Н).

Данные поверхности получаем сверлением, рассверливанием (до Æ40), а затем нарезанием резьбы метчиком.

Поверхности 50-55, 56-61(6 отв М33-6Н).

Данные поверхности получаем методом по аналогии с предыдущим.

Поверхности 69,68 (Æ90Н9, шероховатость Ra=0.8 мкм; фаска 5х20°R2, шероховатость Ra=0.8 мкм).

Для этих поверхностей возможны следующие методы:

1.Сверление, рассверливание, растачивание, развертывание.

2.Сверление, рассверливание, растачивание, протягивание.

3.Сверление, рассверливание, растачивание.

Выбираем третий метод, так как он наиболее дешевый. Для того чтобы получить, шероховатость 0.8 мкм – последнюю обработку ведем плавающим ножом.

Поверхности 43,47 (2 фаски 5.5х45°).

Данную фаску можно получить на станке, который позволяет производить поворот инструмента на 45° или же применением специального резца. Но так как величина фаски невелика, то мы ее получаем методом врезания резца с углом в плане 45°.

Поверхности 2,48 (торец 385 мм, квалитет 14, шероховатость Ra=3.2 мкм).

Эти поверхности можно получить фрезерованием или подрезкой. Так как к данной поверхности предъявляются жесткие требования неперпендикулярности по отношению к другой поверхности, а также для того, чтобы не терять времени на переустановку на другое оборудование – применяем 3-х кратное подрезание торца на токарном станке.

Поверхность 1 (лыска l=360 мм требования по 14 квалитету).

Данную поверхность получаем однократным фрезерованием.

Поверхность 39 (лыска R50).

Поверхность получаем однократным врезанием фрезы.

Поверхность 38 (шпоночный паз 10+0.03 мм).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.