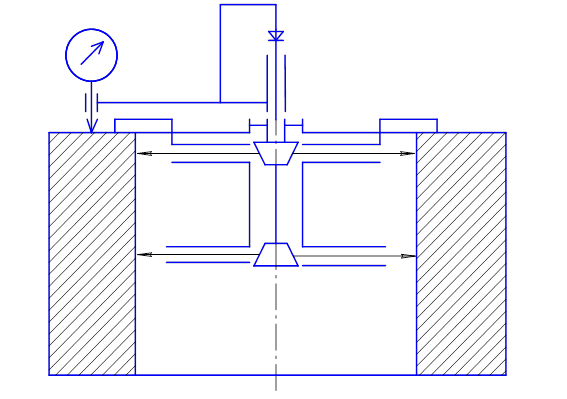

19.10.2 Разработка кинематической схемы КИП.

Изобразим упрощенно на схеме основные механизмы КИП.

Рис.19.3 Кинематическая схема КИП.

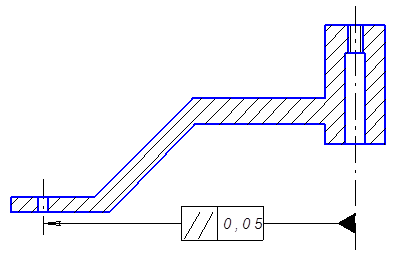

19.10.3 Разработка эскизной компоновки КИП.

Компоновка КИП разрабатывается исходя из пространства, которое должен занимать КИП, технических требований на деталь и параметров этих требований.

В начале тонкими линиями изображаем деталь, точнее то место детали, где будет располагаться КИП, затем схематично изображаем элементы КИП.

Рис.19.4 Эскизная компановка КИП.

19.10.4 Определение точности изготовления и сборкифункциональных узлов.

Рассмотрим возможные искажения положения измерительного наконечника, обусловленные зазорами и технологическими допусками.

Выделим следующие возможные погрешности отклонения положения измерительного наокнечника:

1.Влияние погрешности изготовления разжимного узла, то есть концентричность центральной оправки, точнее ее оси, относительно диаметра вершин разжимных штоков (они опираются своими вершинами на поверхность «Л» Æ440Н7). Эта концентричность может быть обеспечина с допуском 0,01 мм за счет того, что при изготовлении центральная оправка имеет центровое отверстие. При шлифовании вершин разжимных штоков узел в сборе устанавливается на шлифовальный станок на центровые оправки, разжимные штоки разжаты на диаметр чуть больше Æ440 мм и зафиксируются в этом положении. Производится шлифовка вершин штоков до Æ440 мм.

Но эта неконцентричность не скажется на положение измерительного наконечника так как смещение его произойдет в плоскости, перпендикулярной к направлению измеряемого движения (от наконечника). Поэтому D1=0.

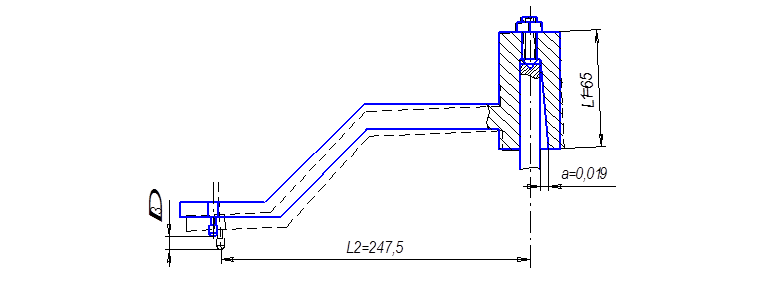

2.Влияние непараллельности оси отверстия для установки индикаторной головки и оси отверстия втулки, устанавливаемой на гладком конце центральной оправки, в кронштейне.

Рис.19.5 Эскиз кронштейна.

Эту непараллельность при изготовлении кронштейна можно обеспечить в пределах 0,05 мм [1,с.29]. Эта непараллельность вызовет смещение измерительного наконечника в перпендикулярном направлении к его оси. Значит D2=0.

3.Перекос оси отверстия кронштейна и оси центральной оправки обусловлен зазором в сопряжении. Посадку между оправкой и отверстием втулки можно изготовить по Н6/h5 [4,с.6 табл.1].

Максимальный зазор в сопряжении определится из разницы максимального диаметра отверстия и минимального диаметра оправки.

Для оправки Æ15 мм допуск по h5 d=-8 мкм. Для отверстия допуск +11 мкм [5,с.47 табл.3.3]

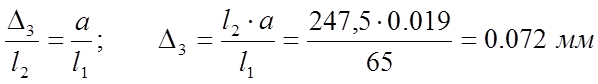

Рис.19.6 Расчетная схема для определения погрешности D3

Но эта погрешность не скажется на величине измеряемого параметра так как с той и другой стороны при измерении даст положение плоскости торца, то есть определит положение плоскости «М» смещенное на 0.072 мм, но не скажется на измерении неперпендикулярности оси отверстия «Л» к плоскости «М». Поэтому D3=0.

19.10.5 Определение фактической суммарной погрешности КИП.

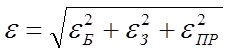

![]() (1)

[2, с.28],

(1)

[2, с.28],

где e - погрешность положения контролируемой детали в приспособлении.

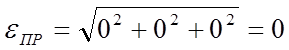

,

,

здесь eБ – погрешность базирования (равна 0).

Погрешность eз=0 так как производится измерение с абсолютно одинаковым усилием разжимных штоков.

eПР – неточность изготовления детали

приспособления, участвующих в размерной цепи. Определяется квадратичным

суммированием элементарных погрешностей. Мы их уже определили D1=0; D2=0;

D3=0;  . Значит e=0.

. Значит e=0.

Dр-погрешность передаточное устройства (формула 1) у нас отсутствует передаточное устройство Dр=0.

DЭ-погрешность эталона , у нас такого не требуется DЭ=0.

Dин-погрешность выбранного СИ. Dин=0,005 мм.

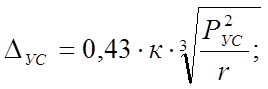

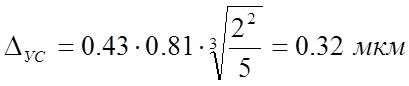

Dус-погрешность , вызванная измерительным усилием за счет контактной деформации, определяется по формуле Герца [1, с.31]

Рус=200 сН – измеряемое усилие, Н. Рус=2Н.

r=5 мм – радиус измерительного наконечника.

К – коэффициент, зависящий от материала наконечника, при твердосплавном наконечнике к=0,81.

Тогда

Но эта погрешность не скажется на погрешности измерения перпендикулярности, так как положение плоскости «М» не изменится. DУС=0.

DT – погрешность, вызванная изменением температуры окружающей среды.

![]() [1,

с.31],

[1,

с.31],

где l-размер измеряемого объекта, внашем случае расстояние от точки закрепления верхнего разжимного штока до поверхности «М», но у нас это не скажется на погрешности измерения, так как замеры определяют положение плоскости «М» - при любом удлинении то есть DT=0.

Подставляем полученные значения в формулу (1) и находим величину eКИП.

![]()

Сравниваем фактическую суммарную погрешность eКИП=0,005 мм с допустимой (dИЗМ)=0,007 мм. Делаем вывод о том, что необходимое условие выполняется eКИП=0,005<(dИЗМ)=0,007 мм.

Приступаем к разработке общего вида КИП.

19.11 Устройство и принцип действия КИП.

КИП состоит из сварного корпуса 6 в вертикальном отверстии которого диаметром 65 мм располагается центральная оправка 7 с разжимным конусом в нижнем конце. На гладкий диаметр оправки Æ25 мм одет разжимной конус 2, сверху которого установлена шайба 3. На резьбовую шейку оправки навинчена гайка 4 с рукоятками 5. В расточках корпуса установлены штоки 9, которые скошенными концами контактируют с разжимными конусами оправки и конусом 2. Для предотвращения выпадения штоков в пазы их установлены пружины 8, которые крепятся винтами 15 к корпусу 6. Для предварительного базирования КИП на детали на корпусе винтами 13 закреплены 3 опорные планки 10.

На гладкий верхний конец центральной оправки 7 одет своим отверстием Æ18 кронштейн 1 в верхнем резьбовом отверстии которого установлен винт 14, закрепляемый гайкой 16. Во втором отверстии кронштейна установлен индикатор 12 зажимаемый в разрезном пазу винтом 11.

КИП работает следующим образом.

Вначале кронштейн с индикатором снят с центральной оправки. Корпус устанавливается в отверстие детали Æ440 мм и на торец «М» опорными планками 10. В щели оправки вставляется ключ и рукоятками 5 завинчивается гайка 4, она двигает шайбу 3, а та движет торец разжимного конуса 2. Конус оправки и разжимной конус 2 приближаются друг к другу и конусами раздвигают штоки 9. Концы штоков упираются в поверхность отверстия детали Æ440. Таким образом ось центральной оправки 7 выставляется строго концентрично оси отверстия Æ440. На конец оправки 7 одевается кронштейн 1, при этом винт 14 своим конусом упирается в конус центра оправки, а индикатор ножкой упирается в торец «М» детали. Производится отсчет со шкалы индикатора. Затем поворачивают кронштейн на 180 градусов – вновь производят снятие показание индикатора. По этим двум показателям судят о перпендикулярности плоскости «М» к оси отверстия «Л». Замеры повторяют в вертикальной плоскости, перпендикулярной плоскости первого замера. Снятие КИП с детали производится отвинчиванием гайки 4.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.