7 Выбор способа получения заготовки

Рационально

выбранный способ получения заготовки обуславливает величину себестоимости

детали.

Для мелкосерийного производства и для получения хороших экономических

показателей необходим вид получения заготовки, обеспечивающий высокую

производительность и минимальные припуски на обработку.

От величин припусков зависит масса, а значит и величины коэффициентов использования заготовки и металла.

Для выбранного типа производства можно использовать отливки, поковки кованные и штампованные на молотах.

Применение отливок исключено ввиду того, что применяемый материал не является литейным.

Припуски меньше у штампованных заготовок, однако, для их применения необходимо создавать специальную оснастку.

Сделаю технико-экономический расчет выбора заготовки на примере поковок штампованной и кованной и заводской заготовки по методике описанной в [1 стр.29].

Определяю стоимость заводской заготовки по формуле:

Sзагпр.

=М+ΣC0.3 [1. Стр.29] (7.1)

где

М - затраты на материал заготовки

М=QS - (Q-q) Sотх, где (7.2)

1000

Q - масса заготовки, кг

( по заводским данным Q = 216кг)

S - цена 1 кг материала заготовки

(по [ 1, стр.29] S = 150 грн/т = 0,15 грн/кг)

q - масса готовой детали, кг

(q = 74,3)

Sотх - цена 1т отходов, грн

(Sотх = 23 грн/т по [ 1 ,стр. 30])

М = 216×0,15-(216-74,3)×_ 23 = 29,12 грн. = Sзаг пр.

1000

( так как Σ С0,3 за неимением не учитываю)

Расчет стоимости кованной и штампованной поковок нахожу по формуле:

Sзаг = (Сi Q Kт Кс Кв Км Кп))-(Q-q) Sотх , где (7.3)

1000 1000

( Присваиваю индексы 1 и 2 соответственно данным для заготовок кованной и штампованной)

Сi - базовая стоимость 1 т заготовок

Сi1 = 221 грн.

Сi2 = 973 грн. [1, стр.30]

Кт - коэффициент точности

Кт1 = 1

Кт2 = 1,05 [1, стр.30]

Кс - коэффициент сложности

Кс1 = 0,87

Кс2 = 0,87 [1, стр.30]

Км - коэффициент группы материалов

Км1 = Км2 = 1,13 [1, стр.31]

Кп - коэффициент объема производства

Кп1 = Кп2 = 1,0 [1, стр. 31]

Кв - коэффициент зависящий от массы

Кв1 = Кв2 = 0,74

Q - масса заготовки

Q1 =191 кг (расчет см. ниже)

Q2 (укрупненное) = 191.0,7 = 133,9 кг.

Расчитываю Sзаг1, Sзаг2

Sзаг1 = (221/1000 .191.0,87 . 1,13 . 1,0 . 0,74) - ( 191 - 74,3) 23/1000 = 24,03 грн.

Sзаг2 = (973/1000 .133,9.1,05. 0,87. 1,13 .1,0 . 0,74) - (133,9-74,3) 23/1000 = 98,14 грн.

Как видно из результатов расчетов штампованная заготовка изначально невыгодна.

Это значит, что для использования принимаю поковку кованную.

Определяю экономический эффект от применения данной заготовки:

Э=(Sзагпр.-Sзаг1) =29,11-24,03=5,08 грн.

Проектирование заготовки произвожу по ГОСТ 7829-70 « Поковки из углеродистой и легированной сталей, изготавливаемые свободной ковкой на молотах» [5]

По табл.1 стр.5 определяю форму и соотношение размеров поковки - втулки с уступами и отверстиями, изготавливаемые в подкладных кольцах или подкладных штампах (более подходят для данной детали и ее габаритов подкладные кольца).

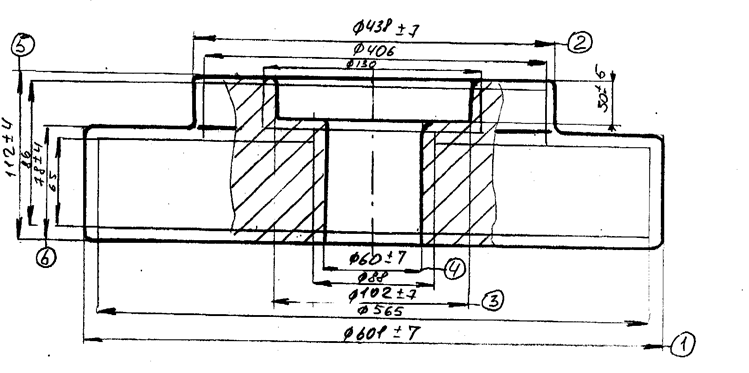

Размеры поковки определяю с использованием черт. 12 и табл.12 стр.23:

n для Ø565 и высоты детали 86 припуск 18+7 мм

n для Ø406 и высоты детали 16 припуск 16+7 мм (уступ)

n для Ø88 и высоты детали 86 припуск 14+7 мм (меньшее отверстие)

n для Ø130 и высоты детали 86 припуск 14+7 мм (большее отверстие)

n для Н=86 припуск 13+4 мм

n для h=65 припуск 13+4 мм.

Мпок = ρ . V , где (7.4)

ρ = 7,8 г/см3 - плотность железа

V - объем заготовки, он состоит из объема двух колец

( индексы в формуле см. рис. 7.1)

V = π/4 (D12·l5 + D22·(l6 - l5) - d32·30 - d42·(l6 -30)) = (7.5)

= 3,14/ 4 (60,12.7,8+43,8 2 . 3,4-6,0 2 . 3,0-10,2 2 . 7,0)=26381 см3

отсюда

Мпок = 7,8 . 26,381 = 191 кг

Определяю Ким и Киз по новой массе, используя формулы (5.1, 5.2)

Ким = 74,3/191 = 0,38 > 0.34(коэффициент повысился, но незначительно)

Киз = 74,3/ 191+ ( 191-74,3) = 0,24 >0,21( также несколько повысился).

На рисунке 7.1 показан общий вид заготовки

|

Рисунок 7.1-Общий вид заготовки-поковки.

По рекомендациям [5] разрабатываю технические требования к заготовке:

1. Поковка кованная ГОСТ 7829-70 .

2. Неуказанные кованые радиусы R = 15мм

3. Неуказанные уклоны 2-30.

4. В отверстиях поковки сверх припусков допускается уклон не более 1:20.

5. Неуказанные предельные отклонения размеров + 2 мм.

6. Очистку отливки произвести в дробеструйной камере.

7. На торцах отверстий допускаются заусенцы высотой до 2мм, выходящие при механической обработке.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.