με2 0 D2 L~αL2 (227)

При этом условие получения пластинчатой формы включения, т. е. D/L<<1, определяется неравенством

D/L~α/με2 0D <<1. (228)

Это условие получается более наглядным, если ввести некоторую характерную длину ro ~α/ με2 0:

(ro / L)½<1 (229)

Если принять α~10 эрг/см2, μ~1012 эрг/см3, ε2 0~10-4, то получим ro~10 À.

Итак, выводы теории, принимающей во внимание только фактор упругой энергии, справедливы для включений, протяженность которых существенно больше 10 А. В приведенной выше оценке была принята деформация около 1 %, очевидно, при ε°→0 эти соотношения теряют свою силу, и при изменении знака неравенства (229) возможна равноосная форма включения. В связи с этим при некоторых значениях ε° можно ожидать изменения формы частиц по мере их роста. Наглядным подтверждением теории являются, например, экспериментальные данные для сплавов на никелевой основе (г.ц.к. структура), в которых выделяется изоморфная матрице фаза типа у'-Ni3 (А1, Ti) (упорядоченная фаза типа Сu3Аu) . В сплавах системы Ni–Ti при относительной разнице периодов решетки а=0,01 выделения, видимые в электронном микроскопе (L~100 А), имеют пластинчатую форму; в сплавах Ni–А1 при ε~0.005 частицы сначала имеют равноосную форму, а при увеличении длительности старения приобретают пластинчатую форму; всплаве Ni–Cr–Ti–А1 относительная разница периодов решетки матрицы и выделения уменьшается до 0,008, поэтому частицы выделений у'-фазы сохраняют равноосную форму. При дальнейшем уменьшении различия периодов решетки форма выделений изменяется от полиэдрической до правильной сферической (рисунок 78). В данном случае кроме различий в периодах решетки сказывается разное влияние титана и алюминия на поверхностную энергию. Подобный переход от пластинчатых форм к равноосным может быть также следствием потери когерентности решеток частицы новой фазы и матрицы и релаксации упругих напряжений при образовании на границах раздела дислокаций. Эффект этих изменений эквивалентен уменьшению деформации Е и увеличению поверхностной энергии.

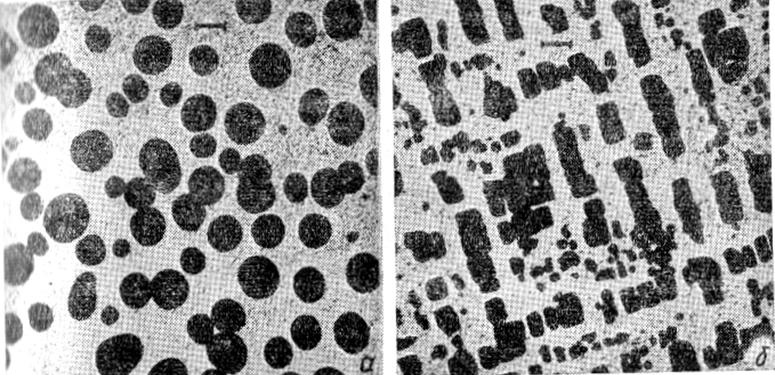

а – сплав 75Ni–15,5Сг–0,5 Ti–9А1 ат.%; ε=0,0035; б – сплав 75Ni–18Сг–4Ti–3Al ат.%; ε=0,0080

Рисунок 78 – Влияние степени несоответствия в решеток фазы выделения и матрицы на форму частиц в сплавах Ni–Сr–Ti–A1, после отжига 1000 ч при 850°С. Электронные микрофотографии углеродных реплик с фиксированными частицами

Поле деформации в неограниченной матрице от одиночной плоской частицы надо рассматривать как суперпозицию полей двух параллельных межфазовых границ, в, случае очень тонкой пластины эти поля в любой точке кристалла вне пластины одинаковы по величине, но противоположны по знакам и взаимно уничтожаются везде, кроме самой пластины. А. Л. Ройтбурд уподобляет упругое поле такого кристалла электростатическому полю плоского конденсатора: это поле целиком сосредоточено между «обкладками», т. е. внутри пластины, за исключением поля рассеяния у ее концов. Это справедливо при условии, если упругие свойства матрицы и включения достаточно близки. Если новая фаза оказывается более жесткой, чем матрица, концентрация упругого поля внутри, частицы будет энергетически невыгодной и новая фаза приобретет вместо пластинчатой округлую форму, при этом большая часть аккомодационных искажений придется на более «податливую» исходную (матричную) фазу. Этот результат теории можно иллюстрировать микроструктурами двух сплавов квазибинарного разреза Fe–NiA1 системы Fe–Ni–А1, в которых происходит расслоение твердого раствора на две изоморфные фазы: твердый раствор на основе железа (о.ц.к. фаза) и упорядоченный твердый раствор NiA1 (структура типа CsCl). Разница между сравниваемыми сплавами состоит только в том, что в одном из них преобладающей (матричной) фазой является NiАl-фаза и выделяется «мягкая» Fe-фаза в виде пластин (рисунок 79а), в другом в окружении мягкой железной матрицы образуются округлые частицы NiA1-фазы (см. рисунок 79б). Непосредственное представление о поле упругой деформации возле когерентного включения дает дифракционный контраст электронно-микроскопического изображения включений в тонкой фольге (рисунок 80) .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.