Як було зазначено раніше, зовнішнє електричне поле не проникає в поглиблення й, отже, умови для осідання порошку в цих місцях погіршуються. Аеродинамічні умови усередині виїмки також менш сприятливі, чим при нанесенні покриття на плоску поверхню. Потік повітря, що несе порошок усередину виїмки, часто створює надлишкову турбулентність, що заважає його осадженню.

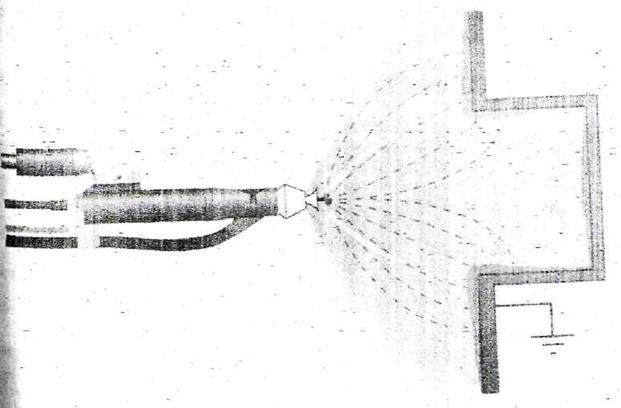

мал. 6.4 Ефект клітки Фарадея

Для успішного нанесення покриття на ділянки, у яких діє ефект клітки Фарадея, повинні виконуватися наступні умови:

- порошок повинний бути добре зарядженим;

- швидкість потоку повинна бути достатньою для переносу порошку усередину поглиблення, але не занадто великою, щоб не заважати його осадженню;

- зовнішнє електричне поле повинне контролюватися для зменшення "підштовхування" часток порошку до країв клітки Фарадея.

Нанесення покриття на деталі складної форми може представляти дуже складну задачу. Проте при правильному виборі устаткування, належній його установці та дотриманні необхідних умов нанесення порошку вона може бути успішно вирішена в тих випадках, де діє ефект клітки Фарадея.

У важких випадках, однак, при наявності клітки Фарадея в устаткуванні для нанесення покрить традиційно застосовують зарядку тертям, У розпилювачах із зарядкою тертям не використовується висока напруга й, отже, не створюється сильне електричне поле поблизу поверхні деталі. Зарядка тертям буде розглянута далі.

Зворотна іонізація є звичайним явищем у технології нанесення порошкових фарб. Простіше говорячи, зворотна іонізація з’являється в тих випадках, коли в шарі порошкового матеріалу на поверхні деталі накопичується занадто великий заряд. Добре позначена зворотна іонізація помітна на деталях з покриттям у формі "зірочок", чи кратерів "апельсинової шкірки". Такі кратери проходять через покриття до самої металевої поверхні. Вони не тільки погіршують якість покриття, але також можуть привести до порушення його функціональних властивостей.

Зворотна іонізація звичайно викликається зайвим струмом вільних іонів від зарядних електродів розпилювача. Коли вільні іони попадають на покриту порошком поверхню деталі, вони додають свій заряд до заряду, що накопичився у шарі порошку. У деяких випадках величина заряду в шарі підвищується настільки що в його товщі проскакують мікроіскри. Ці іскри приводять до утворення кратерів та "зірочок" на поверхні покриття.

Крім негативного впливу зворотної іонізації на якість покриття, вона також знижує ефективність процесу нанесення фарб. Наприклад, якщо ми використовуємо розпилювачі з коронним розрядом, що надають часткам порошку негативний заряд, та зворотна іонізація, що розвивається, приводить до утворення великої кількості позитивних іонів поблизу поверхні деталі. Ці позитивні іони притягуються до негативно заряджених часток порошку та знижують чи нейтралізують їхній заряд. Частки, що віддали свій заряд позитивним іонам, не зможуть осідати на поверхню деталі, а це приведе до зниження ефективності роботи розпилювачів та обмеження товщини покрить які необхідно одержати.

Хоча зворотна іонізація є типовою та найбільш дорогою проблемою, вона може бути переборена шляхом використання спеціального устаткування й удосконалення методів нанесення фарб. Зокрема, такі пристосування, як заземлені супротивоелектроди (іонні колектори) та автоматичний контроль струму та напруги на розпилювачі, описані раніше для випадків ефекту клітки Фарадея, можуть бути застосовані й для зменшення ефекту зворотної іонізації. Ці пристосування знижують струм вільних іонів до деталі та сповільнюють наростання заряду в шарі порошкового матеріалу.

Якщо придбання сучасного устаткування неможливо, то удосконалення методів нанесення фарб може, істотно сповільнити процес зворотної іонізації. Так, збільшуючи відстань між розпилювачем та поверхнею деталі, можна зменшити струм розпилювача та сповільнити процес зворотної іонізації. Для досягнення максимальної ефективності операцій по нанесенню фарб слід дотримуватися відстані між розпилювачем та деталлю в межах 200-300мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.