- по вазі – φізд = 2730 кг/год.;

- по поверхні – Fu = 35 м2/год.;

- час охолодження виробів – T = 6 хв.;

- швідкість конвеєра - Vк = 1,2 м/хв.;

- температура виробу, що надходить - tизд = 120 °С;

- початкова температура холодного повітря, середня температура самого жаркого місяця в м. Харків (СниП ІІ-А6-62) – t1у = 26,5 ºС;

- кінцева температура холодного повітря - t2у = 36,5 ºС;

- кінцева температура виробу що виходить з камери – tк.изд = 35 °С;

- крок підвісок – Lп = 1,2 м;

- теплоємність металу - См = 0,115 ккал/кг°С;

- теплоємність повітря – Св = 0,24 ккал/кг°С;

- погонна вага підвісного конвеєра – q1 = 25 кг/п.м.;

- вага підвісного конвеєра який проходить через охолоджувальну камеру протягом години – φдо = 1,8 т/год.;

- питома вага повітря при температурі 0°С – γ0 = 1,293 кг/м3 [4]

- питома вага повітря при температурі 26,5°С – γ26,5 = 1,18 кг/м3 [4]

- питома вага повітря при температурі 36,5°С – γ36,5 = 1,145 кг/м3 [4]

- коефіцієнт запасу потужності – К = 1,3 [4]

- КПД вентилятора – ήу = 0,6 [4]

6.3.2 Визначення основних розмірів камери охолодження довжина камери:

Технологічна довжина:

Lт = Vк · Т = 1,2 · 6 = 7,2 м.

Приймаємо довжину вхідного тамбура - 1 м.

Приймаємо довжину вихідного тамбура -1 м.

Загальна довжина камери L = 7,2 + 1 + 1 = 9,2 м.

Ширина камери (виходячи з габариту виробів) - 2 м.

Висота камери (виходячи з габариту виробів) -3,2 м.

Габарити прорізу (ширина х висота) - 0,5м х 2,5 м.

6.3.3 Визначення кількості

холодного повітря:  ,де

,де

φ – вага холодного повітря

Обсяг повітря, що надходить в камеру охолодження:

Обсяг повітря, що виходить з камери охолодження:

0,6 – коефіцієнт враховуючий нерівномірність нагрівання виробів.

Вибираємо по каталогу [4] для нагнітання повітря в камеру і видалення його 2 осьових алюмінієвих вентилятори К – 0,6; Д – 0,7.

Q = 11800 м3/год; Н = 0,4 мПа; ή = 0,6.

Електродвигун КОМ 31 – 4; N = 4,5 кВт; Н = 1440 об/хв.

6.4 Нанесення порошкової фарби

Електростатичне розпилення найбільш зручне і забезпечує кращий контроль товщини покриття. Воно стало основним методом нанесення покриттів у промисловості. У цій главі приводиться докладний огляд технологій нанесення покрить способом електростатичного розпилення, дається також опис інших методів. В установці розпилення порошок, що знаходиться в спеціальному бункері (живильнику), звичайно приводиться в псевдоожиженне становище (флюідизируеться) за допомогою стиснутого повітря. Ежектор забирає порошок з бункера та переносить його до розпилювача. Пульт керування використовується для контролю подачіпорошку та повітря, а також для підтримки параметрів розпилення. У розпилювачі порошку надається електричний заряд шляхом, іонного бомбардування в електричному полі (метод зарядки коронним розрядом) чи тертям (метод трибостатичної зарядки).

Існує велика різноманітність типів та конструкцій устаткування, призначеного длянанесення покриттів [1].

6.4.1 Пристрої для подачі порошку

Живильники

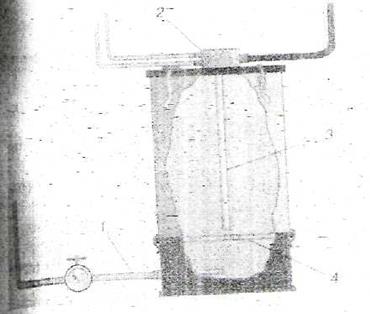

Найбільш широко поширені живильники з псевдорозрідженням порошку. Стиснене повітря подається в живильник (мал.6.1) через пористу перегородку, розташовану в його нижній частині. Проходячи через шар порошку повітря, приводить його в зважений стан. Зважений шар порошку можна порівняти з закипаючою рідиною. Якщо в рідких фарбах агентом, що скраплює, служить розчинник чи вода, то в порошкових цю функцію виконує повітря. За його допомогою порошкова фарба подається до розпилювача. Псевдорозрідженний порошок поводиться як рідина, він може перекачуватися насосом майже в такий же спосіб.

мал. 6.1. Живильник: 1- стиснене повітря, 2-ежектор. З- забірна трубка, 4- пориста перегородка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.