Щільність порошку на виході з ежектора досить висока та може підтримуватися з точністю ±(5-10) % за умови стійкої подачі порошку та стиснутого повітря. Звичайно використовується по одному ежекторі для кожного розпилювача.

Інший метод підвищення рівномірності подачі порошку до розпилювача полягає у використанні датчиків чи інших аналогових пристроїв для точного контролю обсягу повітря, що подається до ежектора. Такі пристрої керуються програмувальним логічним контролером та майже цілком усувають коливання в подачі порошку, обумовлені змінами тиску повітря в системі подачі. Крім того, ці пристрої можуть легко сполучатися із спеціальними установками для нанесення різних порошків та фарбування виробів різної складності Цей метод контролю потоку повітря та порошку добре підходить для великих автоматичних ліній нанесення покрить із широким діапазоном властивостей.

Шланг для подачі порошку.

Шланг для подачі порошку приєднує ежектор до пристрою для нанесення порошкової фарби, забезпечуючи зв'язок між живильником та розпилювачем. Діаметр шланга визначається конкретним випадком його застосування та обсягом порошку, який повинен через нього пропускатися, відстанню, на яку порошок повинен подаватися, а також типом ежектора та розпилювача. Поставляються шланги внутрішнім діаметром від 8мм (5/16 дюйма) - для низької швидкості потоку порошково-повітряної суміші та до 18мм (3/4 дюйма) при високій швидкості потоку та подачі великих кількостей порошку. Важливо, щоб шланг та ежектор забезпечували адекватні обсяг та швидкість повітря для транспортування порошку. Якщо цього не буде, то порошок може випадати з повітряного потоку й осідати в шлангу, що приведе до нерівномірного його виходу з розпилювача. Діаметр шланга повинний бути постійним по всій довжіні.

Для виготовлення шлангів, призначених для подачі порошку, у даний час використовується багато матеріалів: поліетилен, електропроводячий поліетилен, сополімер етилену з вінілацетатом, пластифіцирований полівінілхлорид, гума з ізопренового каучуку, гума з натурального каучуку, поліуретан, поліефірні еластомери та багато інших.

При виборі шланга для подачі порошку необхідно приймати в розрахунок наступні фактори:

- розм'якшення при ударі;

- отримання заряду при терті;

- радіус петель, що утворяться, затисків;

- інертність стосовно матеріалу порошку;

- зносостійкість;

- можливість очищення.

Кожний з цих факторів впливає на загальну ефективність, експлуатаційні витрати та якість обробки. Правильна установка шланга настільки ж важлива, як й вибір самого шланга. Шланг повинний добре підтримуватися опорами, будь-які його вигини повинні мати радіус не менш 220мм, а довжина його повинна бути мінімальною. Маршрут прокладки шланга повинний мати мінімальне число перепадів по висоті та вигинів. На шляху прокладки шлангів варто уникати розміщення будь-якого устаткування, що могло б пережати чи зашкодити їм.

6.4.2 Зарядка порошку і розпилювачі що застосовуються

Електростатичне нанесення порошкових фарб ґрунтується на передачі часткам сухого порошку електричного заряду. Використовуються два методи зарядки: зарядка коронним розрядом в електричному полі та трибостатична (фрикційна) зарядка. Обидва методи можуть ефективно використовуватися в технології нанесення порошкових фарб. Однак існують розходження, що роблять одні випадки застосування більш придатними для зарядки коронним розрядом, а інші для зарядки тертям.

Оскільки від способу зарядки залежить ефективність нанесення порошків, розглянемо докладніше кожний з методів зарядки та відповідне устаткування.

Зарядка коронним розрядом

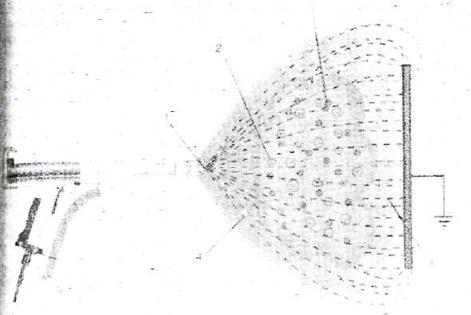

У системах зарядки коронним розрядом до зарядних електродів розпилювача подається висока напруга, та між розпилювачем та заземленою деталлю створюється сильне електричне поле (мал.6.3 ):

мал.6.3 – зарядка коронним розрядом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.